دپارتمان پوشش دهی

بهبود کارآیی و افزایش عمر و همچنین ارتقای جلای سطحی قطعات صنعتی مهندسین طراح را به سمت مهندسی سطح و به دنبال آن پوشش دهی (به عنوان زیر مجموعه ای از مهندسی سطح) سوق داد. همچنانکه درخواستها برای بهبود کارآیی و افزایش عمر قطعات صنعتی بیشتر شد، اهمیت توسعه و بهبود انواع پوششها نیز آشکارتر گشت.

به گونه ای که امروزه گستره وسیع وانواع مختلفی از پوششها در صنعت انجام پذیرفته و همچنان بسته به نیاز مهندسین در حال توسعه است که درذیل تعدادی از آنها به اختصار معرفی شده اند.

شایان ذکر است به دلیل اینکه فرآیند های پوشش دهی روی سطح قطعات صنعتی اجرا می گردند، قبل از هر فرآیند پوشش، نیاز مبرم به تمیز کاری و آماده سازی سطح وجود دارد لذا به اختصاربه این فرآیند به صورت جداگانه پرداخته شده است.

فرآیند تمیز کاری

فرآیند تمیز کاری برای زدودن آلودگی های سطحی و آماده کردن قطعات جهت انجام فرآیندهای بعدی، تمام کاری و پوشش دهی مورد استفاده قرار می گیرد. بسته به نوع و شکل و ابعاد قطعه و همچنین نوع پوشش مورد نظر، نحوه تمیز کاری مناسب، بکار گرفته می شود. بطور کلی برای انتخاب روش تمیزکاری، عوامل ذیل درنظر گرفته می شوند:

📌نوع آلودگی که باید برطرف شود

📌نوع ماده ای که می بایست سطح آن تمیز گردد

📌وضعیت مطلوب سطح در شرایط استفاده در محصول نهایی

📌درجه تمیزی مورد انتظار

📌آسیبهای احتمالی ناشی از فرآیند تمیز کاری

📌ملاحظات اقتصادی

📌سطح کل مورد نظر برای تمیزکاری

📌تاثیر فرآیندهای قبلی انجام شده روی مواد

📌تجهیزات قابل دسترس برای تمیزکاری

📌نیاز به محاظت از زنگ زدگی بعدی

📌وامل مربوط به جابجایی

📌شرایط سطحی مورد نیاز برای عملیات بعدی مثل پوشش تبدیلی فسفاته، پوشش های معمول صنعتی مثل رنگ آمیزی و آب فلز کاری

تعداد کمی از این عوامل به صورت دقیق قابل اندازه گیری هستند. در نهایت می توان تعدادی مرحله برای فرآیند تمیزکاری تعریف کرد به گونه ای که شرایط مورد نظر قطعه فرآهم گردد.

در مجموع انتخاب فرآیند تمیز کاری بیش از هرچیز به درجه تمیزی مورد نیاز بستگی دارد. به عنوان مثال سندبلاست کمترین و حداقل درجه تمیزکاری را برای قطعه فرآهم می نماید و بعد از آن، استفاده از حلال، چربی زدایی تحت بخار، غوطه وری در امولوسیون، غوطه وری در محلول بازی،تمیز کاری الکتریکی بازی، تمیز کاری بازی + اسیدی و بالاخره تمیز کاری اولتراسونیک، هر یک به ترتیب درجه بالاتری از تمیزی را فرآهم می نمایند.

ترمال دیفیوژن Thermal diffusion (T.D)

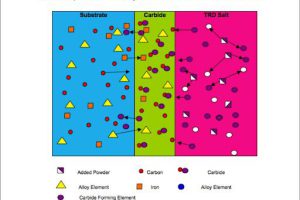

فرآیند پوشش نفوذ اتمی است که در این فرآیند اتمهای قطعه پوشش شونده با اتمهای رادیکال آزاد مواد پوشش کننده وارد واکنش می شوند و تشکیل مولکول های جدید می دهند که لایه پوششی را تشکیل می دهد.

در فرآیند T.D اتمهای قطعات فولادی در سطح فولاد آستنیته شده، با اتمهای وانادیوم و بور وارد واکنش شده و تشکیل کاربیدهای بسیار سختی در سطح فولاد می دهند.

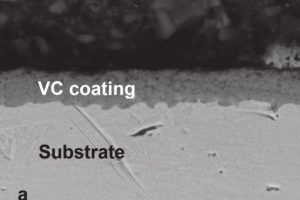

این پوشش عموما سه الی دوازده میکرون عمق دارد. که قسمت عمده آن در سطح فولاد نفوذ کرده و دارای سختی بالایی ( حدود 2800 الی 3800 ویکرز) است. به دلیل هماهنگی کامل باسطح فولاد و توان چقرمگی و ضربه پذیری و مقاومت به سایش بسیار بالا، تحمل شوک های حرارتی و نقطه اکسیداسیون بالا و مقاومت در محیطهای اسیدی و بازی، مصرف گسترده ای در اکثر صنایع علی الخصوص صنایع استمپینگ، کشش و برش را دارد. پوشش کاربید وانادیوم بور تشکیل شده در صنایع دیگر نظیر قالبهای اکستروژن دایکاست، تیغه های برش و قالب های پلاستیک نیز مصرف می شود.

پوشش PVD

خواص لایه اتمی رسوب یافته بر سطح به روش PVD، بستگی زیادی به جنس قطعات، خصوصیات شیمیایی و مورفولوژی سطح مورد نظر، فرآیند آماده سازی سطح، و جزییات فرآیند رسوب دهی وپارامتر های رسوب دهی دارد. ویژگی های منحصر به فرد رسوب تشکیل شده توسط PVD مستلزم آشنایی و درک ویژگی های این فرآیند می باشد.

تشکیل یک پوشش P.V.D مناسب و مورد علاقه مهندسین سطح، مستلزم رعایت موارد ذیل است:

📌انتخاب یک سطح مناسب ( سطح واقعی و بدون آلودگی ) و آماده سازی سطح

📌انتخاب مواد مناسب جهت نشاندن بر روی سطح و تشکیل فیلم سطحی

📌انتخاب فرآیند P.V.D مناسب از نظر قابلیت تکرار پذیری، عدم اخلال در فرآیند های تولید، و پایداری طولانی

📌کنترل پارامترهای تولید، محدوده پارامترها و مونیتورینگ فرآیند

📌کنترل بر خواص فیلم ایجاد شده بر قطعه و پایداری آن

📌تدوین دستورالعمل های کاری در ارتباط با فرآیند تولید، آماده سازی سطح، انتخاب جنس و فرآیند رسوب دهی.

مراحل تشکیل و رشد فیلم PVD بر روی سطح:

📌بخار شدن اتمهای مورد نظر برای رسوب بر سطح

📌انتقال اتمها به روی سطح مورد نظر

📌نشستن و جوانه زنی اتمها روی سطح

📌رشد جوانه های تشکیل شده

📌تشکیل فصل مشترک

📌رشد فیلم- جوانه زنی و عکس العمل با مواد رسوب یافته قبلی

📌تغییر ساختار در طول فرآیند- فیلم و فصل مشترک

آلومینایزینگ

آلومینایزینگ یک فرآیند عملیات سطحی است که در گروه فرآیندهای متالایزینگ قرار دارد. در این فرآیند یک سری عناصر موجود در آلیاژ با آلومینیم فاز های اینترمتالیک (Intermetallic) تشکیل می دهند. از جمله بهترین این عناصر آهن، نیکل و تیتانیم می باشند. آلومینایدهای آهن، نیکل و تیتانیم بصورت تجاری هم فروخته می شوند. برای تشکیل فاز آلومینایدی در سطح فولاد می بایست شرایطی مهیا شود که آهن و آلومینیم با هم فاز اینتر متالیک تشکیل دهند.

یکی از روش های رایج آلومینایزینگ در صنعت روش غوطه وری است. به گونه ای که در این روش قطعه مورد نظر را در مذاب آلومینیم غوطه ور می کنند. در طی این فرآیند عناصر موجود در آلیاژ با آلومینیم وارد واکنش اینتر متالیک شده و فاز های مختلفی را تشکیل می دهند به عنوان مثال آهن موجود در فولاد تشکیل فازهایی می دهد که از جمله آنها می توان به Fe3Al و Fe Al و Fe2Al5 و FeAl2 و FeAl3 اشاره نمود. این فازها در دمای محیط ودمای بالا پایدارند.

اگر چه فازهای بیشتری وجود دارند که فقط در دمای بالا تشکیل شده و پایدارند و با کاهش دما ازبین می روند، لاکن بررسی آنها موضوع بحث آلومینایزینگ نیست.

پوشش آلومینایزینگ از جمله پوشش های دیفیوژنال بوده و در سطح نفوذ می نماید. از جمله روش های دیگر آلومینایزینگ رایج در صنعت، می توان به روش پک سمانتاسیون (Pack Cementation) اشاره نمود. این روش همان طور که از نامش پیداست، مانند سمانتاسیون حالت جامد بوده ولی مواد مصرفی آن متفاوت بوده و شامل پودر آلومینیم، پودر اکسید آلومینیم (Al2O3) و یک سری ترکیبات هالیدی به عنوان کاتالیست می باشد.

روش سوم روش دوغابی است به گونه ای که در این روش مخلوط مواد مورد نظر را به صورت Slurry دوغاب تهیه نموده و پس از غوطه وری قطعه مورد نظر دردوغاب مذکور ابتدا آن را پخته و سپس در دمای مناسب در کوره قرار داده تا دیفیوژن صورت پذیرد. انتخاب دما و ترکیب اولیه، بستگی به فازهای مورد نظر داشته و قابل تنظیم است.

آلومینایزینگ به دو منظور کلی انجام می پذیرد:

📌تشکیل فازهای اینتر متالیک و در نتیجه بالابردن استحکام و مقاومت به سایش آلیاژها خصوصا حفظ استحکام در دماهای بالا

📌تشکیل لایه پسیو و چسبنده اکسید آلومینیم Al2O3 در سطح آلیاژ و افزایش فوق العاده مقاومت به خوردگی آلیاژها

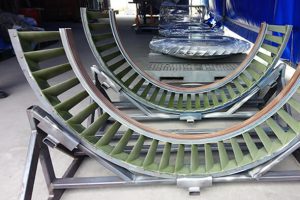

از جمله کاربردهای رایج آلومینایزینگ استفاده از این پوشش بر روی پره توربین های دما بالا بوده به گونه ای که این پوشش، آلیاژ مورد نظر را در مقابل خوردگی داغ به خوبی محافظت نموده و همچنین از استحکام و مقاومت به سایش بسیار خوبی برخوردار است. به گونه ای که عمر قطعات را تا چند برابر بیشتر می نماید.

آماده سازی سطح قطعات در این عملیات از اهمیت ویژه ای برخوردار است به گونه ای که سطح آلیاژ می بایست قبل از عملیات آلومینایزینگ از هر گونه آلودگی ارگانیک و غیر ارگانیک پاک شود و نهایتا توسط عملیات تکمیلی مثل سند بلاست اکتیو گردد.

هر چه به سمت ترکیبات اینتر متالیک غنی از آلومینیم می رویم، سختی و استحکام سطح بیشتر شده ولی تافنس و چقرمگی کاهش می یابد. و همچنین پایداری در شرایط اکسیداسیون کمتر خواهد شد. و هرچه به سمت ترکیب Fe Al پیش می رویم هم پایداری در شرایط اکسید کننده بیشتر و بهتر خواهد بود و هم مقاومت به سایش و استحکام در شرایط مناسب قرار می گیرد.

پوشش دهی کروم سخت

پوشش دهی کروم سخت به روش رسوب الکتریکی از یک محلول حاوی اسید کرومیک Cr O3 و یک آنیون کاتالیستی به نسبت مناسب انجام می پذیرد. پو شش کرومی که به این روش بر روی سطح قطعات رسوب می نماید بسیار سخت و مقاوم به خوردگی است. بنابراین پوشش مذکور برای مواردی که به مقاومت خوردگی و سایش بالا نیاز است، مناسب می باشد. این قطعات شامل میله های هیدررولیک، لاینرهای سیلندر، سیستم سوپاپ موتور، پیستون ترمز، ریگ های پیستون و ….. می گردد.

پوشش کروم سخت که به نامهای کروم صنعتی و کروم مهندسی نیز شناخته می شود، در موارد زیر با کروم تزیینی تفاوت دارد.

📌پوشش کروم سخت سبب کاهش ضریب اصطکاک و بهبود مقاومت به سایش و بهبود روغن کاری و ارتقاء مقاومت به خوردگی شده که در نهایت منجر به افزایش عمر خستگی قطعات می گردد. استفاده دیگری که از این تکنولوژی می توان نمود، ترمیم سایز و اندازه قطعاتی است که در فرآیند تولید دچار کاهش ابعادشده و اصطلاحا زیر سایز رفته اند.

📌ضخامت کروم سخت در صنعت عموما در محدوده 205-500 mic بوده در حالیکه ضخامت کروم تزیینی به ندرت به بیش از 1.3 mic می رسد.

📌به جز در موارد استثناء کروم سخت مستقیما به روی قطعه کار می نشیند در حالیکه کروم تزیینی نیاز به زیر لایه واسطه ای از نیکل یا مس دارد.

محلول آبکاری

اسیدکرومیک منبع اصلی رسوب کروم سخت در محلول آبکاری است. لکن کروم به صورت مستقیم از اسید کرومیک روی سطح مورد نظر نمی نشیند و برای اینکار وجود یک کاتالیزور ضروری است. کاتالیست هایی که بهترین عملکرد را در این فرآیند از خود نشان داده اند، کاتیونهای اسیدی هستند که اولین آنها در صنعت کروم سخت، یون سولفات می باشد. جایگزین کردن بخشی از سولفات با یون فلوراید، وضعیت فرآیند را بهتر می نماید.

ازجمله نقاط ضعف کروم سخت این است که خواص خستگی پس از عملیات کروم سخت، ممکن است کاهش یابد به گونه ای که این فرآیند می تواند تا 50% عمر خستگی را بکاهد. البته با انجام عملیات تکمیلی مثل ساچمه زنی و عملیات حرارتی بعد از کروم کاری، می توان تا حدود زیادی، از این نقیصه جلوگیری نمود.

محلول های سولفاتی تجاری

این محلولهای کاتالیستی در گستره وسیعی از ترکیب شیمیایی توسط شرکت های تجاری ارایه می شوند.

آنودایزینگ

بطورکلی در صنعت منظور از آنودایزینگ، یک پوشش تبدیلی اکسیدی در سطوح آلومینیم و آلیاژهای آن است. نام این فرآیند به مناسبت اینکه در طول پروسه قطعه آلومینیمی که می بایست سطح آن تحت اکسیدایزنگ قرار گیرد، در سلول الکترولیتی در موقعیت آند قرار می گیرد، آنودایزینگ انتخاب شده است.

همین موضوع فرآیند مذکور را از پروسه الکتروپلیتینگ که در آن قطعه در موقعیت کاتد قرار می گیرد متمایز می سازد. در جاییکه آنودایزینگ فرآیندی است که با آلومینیم ابداع و شروع شد، برای فلزات دیگر نظیر تیتانیم، منیزیم و روی نیز استفاده می گردد.

آنودایزینگ آلومینیم توسط گستره وسیعی از الکترولیت ها قابل انجام است. این گستره شامل ترکیبات و غلظت های مختلفی از الکترولیتها می باشد. وجود بسیاری از افزودنی ها و پارامتر هایی نظیردما و ولتاژ و آمپراژ، تنوع بسیار بالایی را در این فرآیند سبب شده است.

مهم ترین ویژگیهای آنودایزینگ به شرح ذیل است:

📌افزایش مقاومت به خوردگی:

پوشش های آنودایزینگ مقاومت بالایی در مقابل خوردگی اتمسفری و شرایط مه نمکی دارند. این لایه های اکسیدی مانند مانعی در برابر ارتباط محیط خورنده با زیر لایه مستعد خوردگی عمل می کنند. لایه اکسید آلومینیم آمورف تشکیل شده توسط آنودایزینگ توسط محلول اسید در آب داغ یا محلول استات نیکل، کاملا آب بند می گردد.

📌بهبود جلای تزیینی:

تمامی پوشش های آنودایزینگ ظاهری درخشنده به همراه مقاومت به سایش دارند. بنابراین این مرحله از فرآیند تولید معمولا آخرین مرحله تولید است. در جه درخشندگی در آنودایز، بستگی به حالت مواد اولیه قبل از آنودایزینگ دارد.

📌افزایش مقاومت سایشی:

فرآیند آنودایزینگ سخت، پوششی به ضخامت 25-100 mic روی سطح آلومینیم ایجاد می نماید. این پوشش به دلیل چسبندگی ذاتی که به فلز پایه دارد، ضخامت کافی برای کاربرد در شرایط اصطکاکی و قطعات چرخان دارد.

📌بهبود چسبندگی رنگ:

پوشش آندی چسبنده شرایط مناسبی را برای اغلب سیستم های رنگ آمیزی، مهیا می نماید. لایه آندی تشکیل شده در اسید سولفوریک، خود بی رنگ است ولی بستر مناسبی برای نشاندن یک رنگ پایدار روی سطح ایجاد می کند.

📌بهبود قابلیت سرش:

پولیش کردن زیر لایه به همراه پوشش آنودایز سخت سطحی صاف و هموار باقابلیت سرش مناسب به دست می دهد.

انواع دپارتمان پوشش دهی