بهطورکلی پوشش به ماده یا موادی گفته میشود که بهصورت يک لايه بر روی سطح زير لايه رسوب دهي شود و باعث ایجاد خواص الکتریکی، فیزیکی و مکانیکی جدید شده و ويژگي هاي سطحی زیر لایه را ارتقاء بخشد. یکی از این پوشش ها که موجب بهبود در خواص مکانيکي و فيزيکي زيرلايه هاي فولادي خواهد شد، واناديوم کاربايد يا VC نام دارد.

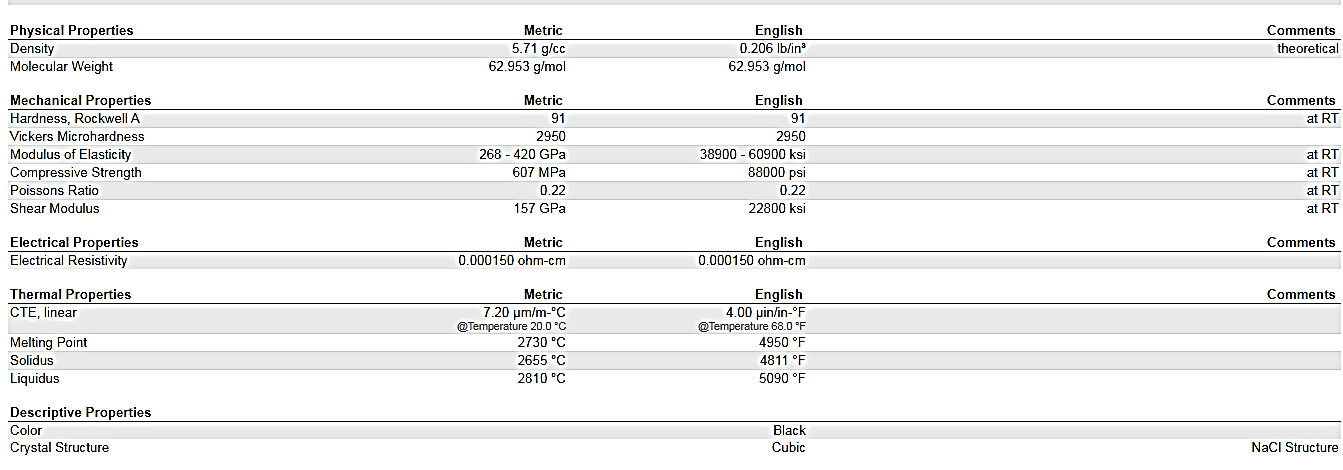

فناوري هاي مختلفي جهت اعمال پوشش هاي VC وجود دارد. اين فرآيند مي تواند از طريق روش هاي رسوب دهي فيزيکي از فاز بخارPVD يا حتي رسوب دهي شيميايي از فاز بخارCVD ايجاد شود. در بين رشهاي مختلف، استفاده از مذاب نمک در روش غوطه وري يکي از بهترين فناوري ها براي ايجاد پوشش هاي نفوذي VC است. برخي خواص مهم واناديوم کاربايد در جدول (1) آورده شده است.

جدول (1) خواص واناديوم کاربايد

در ابتدا براي آشنايي بيشتر به معرفي فرآيندهاي PVD وCVD اشاره اي خواهد شد و سپس در خصوص پوشش هاي نفوذي TD-VC رسوب داده شده توسط شرکت سهند خودرو توضيحاتي ارائه شده است.

رسوبدهی شیمیایی از فاز بخار در ابتدا بهعنوان یکراه مؤثر برای ايجاد طیف وسیعی از پوشش ها و محصولات بهعنوان یک فرآیند تولید جدید، در چندین بخش صنعتی شامل صنعت اپتيک، نیمههادی، فولاد ،سرامیک و غیره توسعه دادهشده است. روش فوق براثر تلاش زیاد محققان دانشگاهی و صنعتي در واحدهای تحقیق و توسعه از گستره اولیه خود در صنایع نیمههادی و میکروالکترونیک بسیار فراتر رفته است. از دلایل توسعهپذیر بودن روشهای CVD میتوان به توانایی تولید لایههایی با تنوع زیاد، پوشش فلزات، نیمهرساناها و ساخت لایههایی با ترکیبات آلی و غیر آلی اشاره کرد. پوشش هاي ایجادشده معمولاً در شکل منظم(کريستالي) یا شیشهای(آمورف) و با کنترل خواص مطلوب به دست میآیند.

رسوبدهی شیمیایی فاز بخار یکی از فن آوري هايي است که بهطور نسبی پیشرفت زیادی داشته و بهطورکلی در روشCVD، یک ماده جامد از واکنش شیمیایی در فاز بخار (و یا بر سطح بستر) به وجود میآید.

احتمالاً قدیمیترین نمونه رسوبگذاری با استفاده از CVD تشکیل دوده به دلیل اکسید شدن ناقص هیزم در حال سوختن مي باشد، در 40 سال گذشته کاربردهای CVD بهطور فراوانی با تکیه بر جنبههای رسوبگذاری، رشد بسیار زیادی داشته است. با پیشرفت فرآیند CVD این تکنیک مهم در پوششدهی، برای رنج وسيعي از کاربردها با خصوصیات سطحی بهبودیافته توسعه يافت. بهبود در خصوصیاتی همچون محافظت در برابر سایش، خوردگی، اکسید شدن، واکنشهای شیمیایی، تنش حرارتی و فرآیندهای جذب نوترون در اين طبقه بندي هستند.

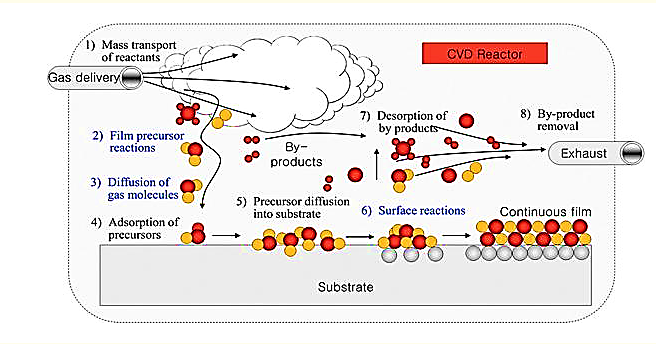

در سادهترین صورت آن، CVD شامل جریان گاز یا گازهای پیش ماده در یک محفظه است. در محفظه فوق یک یا چند سطح گرم که قرار است پوششدهی شوند، وجود دارد. در این روش واکنشهای شیمیایی بر روی سطوح داغ رخ میدهند. درنتیجه رسوب بهصورت یک فیلم نازک بر روی سطح به وجود میآید. این فرآیند منجر به تولید مواد شیمیایی میشود. همچنین مواد زائد و محصولات جانبی نیز به وجود میآیند که از محفظه، همراه با گازهای پیش ماده که واکنش ندادهاند خارج خواهند شد. رسوبدهی بهطورمعمول در دماهای حدود 1000 درجه سانتیگراد انجام میپذیرد. برخلاف رسوبدهی فیزیکی از فاز بخار (PVD) که فرایندهایی مانند تبخیر، پراکنش و تصعید را شامل میشود، روش CVD دربرگیرنده تغییرات واکنشهای شیمیایی در پیش ماده است. شکل(2)، نوعی از سیستم CVD را نشان مي دهد.

شکل(2)شماتيک روش پوشش دهي به روش رسوبدهی شیمیایی از فاز بخار.

همانطور که گازها از راکتور میگذرند در تماس با بستر داغ قرار میگیرند؛ سپس واکنش داده و یکلایهی جامد بر روی بستر پوشش داده خواهد شد. معمولاً در محفظه از یک گاز خنثی مانند آرگون یا هلیم بهعنوان رقیقکننده استفاده میشود. دما و فشار در رسوبدهی دو عامل محدودکننده هستند. در انتهای واکنش، گازهای خروجی به دام انداخته میشوند و قبل از خروج توسط گاز نيتروژن متراکم خواهند شد.

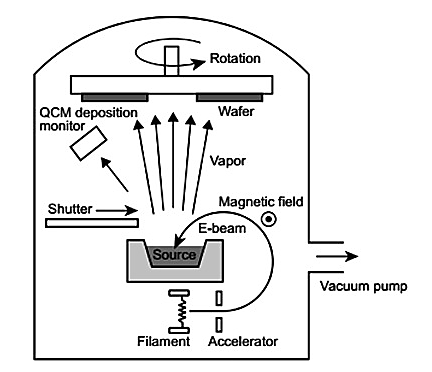

در رسوبدهی فیزیکی فاز بخار یا PVD، پوششها روی سطوح جامد از طریق چگالش عنصرها و ترکیبها از فاز گازی تولید خواهند شد. تبخیر در خلاء، عمومیترین روش تهیه لایههای بسیار خالص و تحت شرایط نسبتاً کنترلشده است. اصول این روش عموماً بر اساس اثرهای کاملاً فیزیکی پایهریزی میشود، اما ممکن است در بعضی موارد با واکنشهای شیمیایی نیز همراه باشد. بعضی از این واکنش-های شیمیایی عمدتاً در فناوری انباشت لایههای خاص به کار میروند. رسوبگذاری به روش تبخیر فیزیکی شامل مراحل زیر است. و در شکل(3) تصويري شماتيک از فرآيند EBPVD نشان داده شده است.

شکل(3) شماتيک فرآيند EBPVD

الف) تبدیل ماده تبخیری به حالت گازی از طریق تبخیر یا تصعید و یا کندو پاش کاتدی

ب) انتقال اتمها (مولکولها) از چشمه تبخیر به زیرلایه، در فشار کاهشیافته

ج) رسوب این ذرهها روی زیرلایه

د) بازآرایی پیوند اتمها روی سطح زیرلایه

در نگاه کلی روش رسوبدهي فیزیکی از بخار شامل چندین روش متفاوت است که دارای مکانیزیمهای نسبتاً مشابهی مي باشند. تمامی این روشها شامل دو مدل کلی تبخیری و کندو پاشی هستند که در دسته بندي تکنولوژي پوشش دهي تحت خلاء قرار خواهند گرفت. فرآیند تبخیر مواد توسط فیلامان حرارتی و اشعه الکترونی انجام میشود اما روشهای متفاوت دیگر مانند استفاده از قوس يا ليزر نيز وجود دارد.

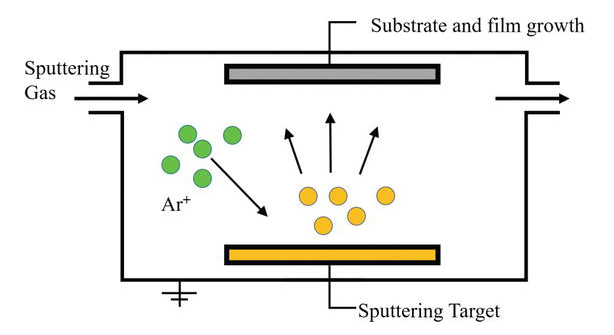

فرآیند ديگر اسپاترينگ نام دارد که شامل کندن اتم ها بهوسیله گاز کندوپاش کننده (مانند آرگون) از سطح ماده هدف و نشاندن آن برروی زیرلایه است. همچنین در فرآیند کندوپاش، پلاسما نقش به-سزایی در کندن اتم از سطح دارد، شکل(4) شماتيک اين فرآيند را نشان مي دهد به شرح زیر مي باشد:

شکل(4): فرآیند پوشش دهي به روش کندوپاش يا اسپاترينگ

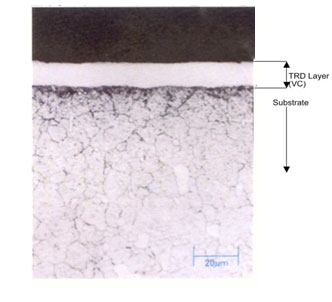

پوشش های نفوذی که در اثر فرآیند انتشار یا پخش حرارتی ایجاد می شوند در دسته فرآيند هاي PVD طبقه بندي شده اند و به طور خاص برای حل گلوگاه های مربوط به سایش مورد استفاده قرار می گیرند. یک نوع از این پوشش ها که به TD-VC معروف است با انتشار و ترکیب اتم های وانادیوم در کربن های آزاد موجود در مواد پایه ایجاد خواهد شد. این پوشش ها یک لایه ی بسیار سخت، نازک(درحد 5 تا 20 میکرون)، غیر متخلخل و یکنواخت را به وجود خواهند آورد. در شکل(5) تصويري شماتيک از فرآيند TD و تصويو ميکروسکوپ الکتروني روبشي از پوشش VC و زيرلايه نشان داده شده است.

شکل(5): تصوير ميکروسکوپ الکترون روبشي پوشش نفوذي VC از نماي کنار بر روي فولاد سرد کار.

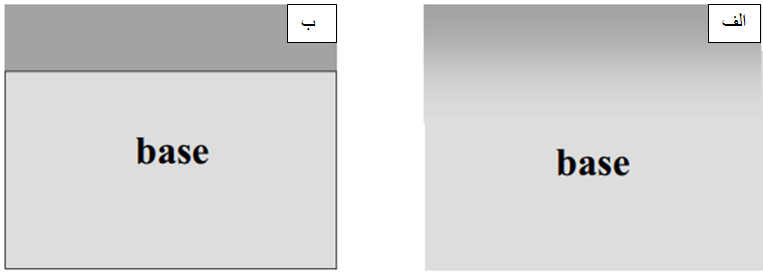

اگر بخواهيم به صورت خلاصه نتيجه گيري کنيم در پوشش هاي نفوذي تشکيل لايه به وسيله فرآيند نفوذ عناصر در يکديگر اتفاق مي افتد، اين نوع فرآيند نياز به دماي بالا و زماني طولاني دارد و جهت فرآيند پوشش دهي تجهيزات پيچيده مورد نياز نيست. فصل مشترک بين پوشش و زير لايه در پوشش هاي نفوذي به صورت شيب دار است. در شکل(6) تفاوت فصل مشترک در پوشش هاي نفوذي و پوشش هاي ديگر نشان داده شده است. در پوشش هاي نفوذي تشکيل ترکيبات بين فلزي توسط نفوذ عناصر متقابل صورت ميگيرد و بر طبق تعريف پوشش هاي نفوذي به نفوذ عناصر جانشيني اطلاق مي شود. و نفوذ عناصري بين نشيني همچون کربن و نيتروژن در گروه فرآيندهاي ترموشيمي قرار خواهند گرفت و با پوشش هاي نفوذي متفاوت خواهند بود.

شکل(6) الف: فصل مشترک شيب دار پوشش هاي نفوذي ب: فصل مشترک شارپ ديگر روش هاي لايه نشاني

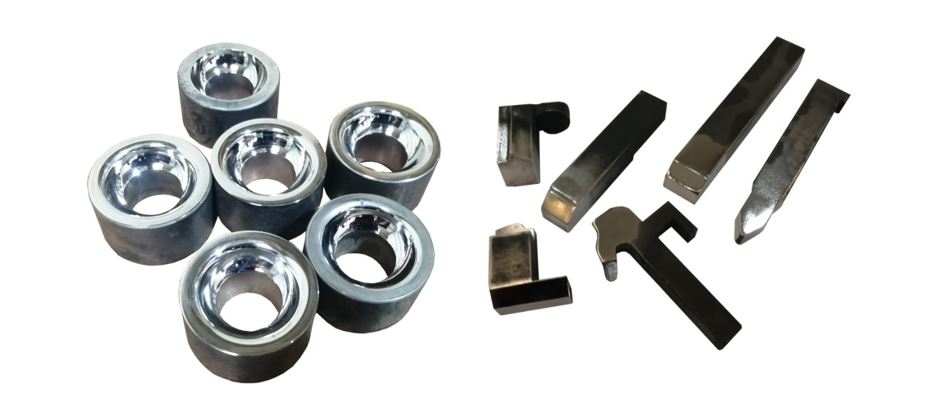

در سال های اخیر دغدغه بی شک شرکت دانش بنیان سهند خودرو، این بوده است که در راستای حل چالش های صنایع در زمینه های مختلف متالورژیکی اقدام نماید. این شرکت با بهره مندی از بهترین تجهیزات و نخبگان علمی و صنعتی در ابتدا گامی بزرگ در راستای بهبود ، معرفی و اجرای عملیات حرارتی تحت خلاء، سخت کاری حجمی و سطحی در صنایع مختلف برداشته است. در حال حاضر فناوری به روز پوشش های نفوذی TD-VC با همت مدیران این مجموعه در کشور راه اندازی شده است و بازخوردهای بسیار خوبی از طرف صنایع مختلف داشته است. در شکل(7) برخی از قطعات پوشش داده شده توسط شرکت سهند خودرو به روش TD را نشان داده شده است.

شکل(7) قطعات مختلف پوشش دهي شده با روش TD-VC

با توجه به اهمیت موضوع پوشش های نفوذی و عدم اطلاع بسیاری از صنایع به این مهم، شرکت سهند خودرو مشتاقانه از تمامی صنایع و پژوهشگران دعوت به عمل می آورد که در راستای بهره وری بیشتر و ارتقاء صنعت کشور در راستای این موضوع اقدام نمایند.