جوشکاری (Welding) روش اتصال قطعات فلزی به هم دیگر به کمک ذوب موضعی فصل مشترک بین آنها میباشد. علاوه بر این از جوشکاری در برخی اوقات برای پوششدهی نیز استفاده میشود. کاربردهای وسیع جوشکاری در طی سالها باعث بهوجودآمدن روشها و تکنولوژی بسیار زیادی در این حوزه شده است که هرکدام خواص خود را دارا هستند بهطوریکه امروز در دانشگاهها رشته جوشکاری تدریس میشود و علاوهبرآن دورههای مختلف جوشکاری و بازرسی جوش توسط مؤسسات مختلف برگزار میگردد.

جوشکاری در واقع با علوم مختلفی مثل مهندسی مواد، مهندسی مکانیک، الکترونیک، اقتصاد مهندسی و … فصل مشترک دارد و هنگام انتخاب روش جوشکاری باید به تمام این نکات توجه داشت در صنعت برای ساخت برخی سازهها یا دستگاههای مهندسی، جوشکاری تنها گزینه قابلاجراست نظیر: پلها، ساختمانها، تانکرها و مخازن، سازههای آبی، کشتیها و زیردریاییها، هواپیما و ادوات فضایی، پالایشگاهها و صنایع نفت و گاز، توربینها و … .

روشهای بسیاری برای جوشکاری وجود دارد و تقسیمبندیهای مختلفی نیز برای دستهبندی روشهای جوشکاری ارائه شده است. این مطالب در کتب و مراجع بسیاری به طور مفصل آورده شده است. در اینجا قصد داریم تا مختصراً روش جوشکاری TIG را توضیح دهیم.

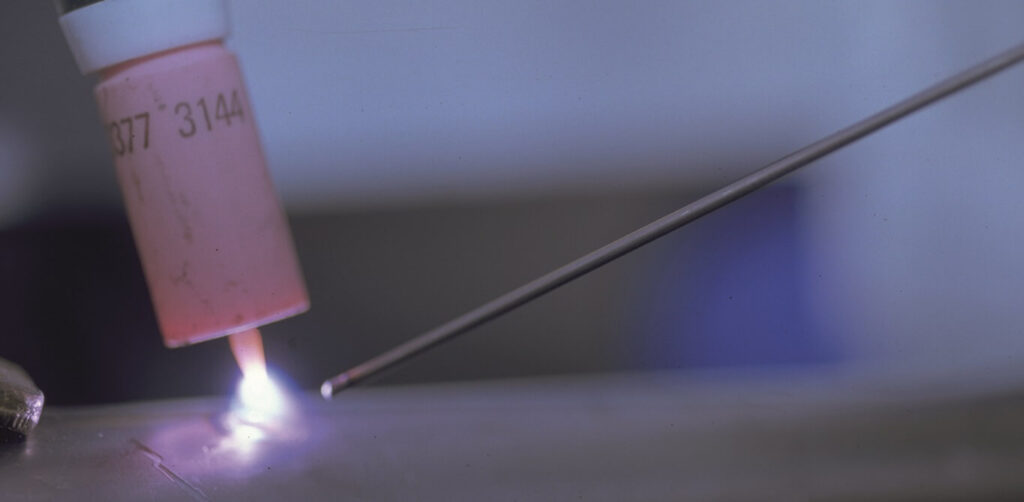

جوشکاری TIG (Tungsten Inert Gas) که بنام جوشکاری آرگون نیز معروف است، فرایندی است که در آن از الکترود غیرمصرفی و گاز برای محافظت قوس و فلز مذاب استفاده میشود.

از ویژگیهای این روش داشتن قوس آرام و پایدار و همچنین ایجاد جوشی با کیفیت بسیار خوب میباشد. روش TIG در طول جنگ جهانی دوم، برای جوشکاری فلزات غیر آهنی نظیر آلومینیوم و منیزیم بکار گرفته شد و بعداً به دنبال تکامل آن (بهکاربردن گازهای خنثی) برای جوشکاری سایر فلزات از جمله فولادهای زنگنزن نیز مورداستفاده قرار گرفته است.

در جوشکاری TIG، قوس الکتریکی بیم یک الکترود غیرمصرفی (Non-Consumable) و قطعه کار در یک محیط گازی خنثی ایجاد میشود. الکترود غیرمصرفی از جنس تنگستن و بعضاً آلیاژهای آن (معمولاً با 2درصد توریم) بوده که نقطه ذوب بالایی (بالاتر از 3400 درجه سانتیگراد) را دارا میباشد. شروع قوس الکتریکی از طریق ایجاد جرقه توسط یک دستگاه فرکانس بالا (High- Frequency Generator) در محدوده گاز بین نوک الکترود و قطعه کار صورت میگیرد.

جرقه حاصله باعث یونیزاسیون گاز و تشکیل قوس الکتریکی بدون نیاز به اصطکاک الکترود و قطعه کار میشود؛ بنابراین الکترود تنگستنی در این روش تنها به جهت ایجاد قوس الکتریکی بوده و مصرفی نمیباشد. الکترود مزبور باید دارای خواصی از قبیل: هدایت الکتریکی و حرارتی خوب، بالا بودن نقطه ذوب و قابلیت بالا برای ساطع کردن الکترون باشد. چنانچه لازم باشد میتوان از مفتول اضافی بهعنوان فلز پرکننده نیز استفاده کرد که به طور جداگانه به محل جوش تغذیه میشود.

جوشکاری TIG برای اکثر فلزات با جریان مستقیم (DC) انجام میشود و الکترود معمولاً به قطب منفی متصل شده تا گرمای کمتری در آن حاصل شود. اتصال الکترود به قطب منفی منجر به استفاده از مفتولهای نازکتر و افزایش شدت جریان در مقایسه با هنگامیکه الکترود به قطب مثبت وصل باشد، میشود. بههرحال در برخی موارد از جمله جوشکاری آلومینیوم، الکترود به قطب مثبت متصل میشود که این امر باعث شکسته شدن اکسید آلومینیوم (بهواسطه بمباران یونی) روی قطعه کار و جوشکاری بدون استفاده از فلاکس یا روانساز را ممکن میسازد.

لازم به ذکر است که چنانچه شدت جریان بیش از حد بالا باشد، امکان ذوب الکترود تنگستن وجود داشته که منجر به ورود عنصر تنگستن در فلز جوش شده که کاهش خواص ضربهپذیری آن را به همراه خواهد داشت؛ لذا در مواردی که اتصال الکترود به قطب مثبت مشکلاتی ازاینقبیل به همراه دارد، ترجیحاً از جریان متناوب استفاده میشود. دراینرابطه تنها در نیمی از سیکل جریان، الکترود مثبت بوده و عمل شکستن اکسیدهای سطح کار را انجام داده و در نیمه دیگر الکترود خنک میشود. در نتیجه استفاده از جریان متناوب منجر به کاهش گرمای الکترود شده و طول عمر آن را افزایش میدهد.

قسمتهای اصلی یک دستگاه جوشکاری TIG عبارتاند از:

اغلب مصرفکنندگان ترجیح میدهند که از دستگاههای دوگانه که هم جریان مستقیم و هم متناوب را دارا میباشد، استفاده کنند. منحنی مشخصه ولت – آمپر اینگونه دستگاهها معمولاً از نوع سراشیبی تند میباشند. امروز استفاده از جریان یکنواخت پالسی نیز معمول شده است که برای جوشکاری با کیفیت خیلی بالا بکار میرود.

برای شروع قوس الکترونیکی از مولد فرکانس بالا استفاده میشود که فرکانس در حد چند مگاهرتز و پتانسیلی در حد چند کیلو ولت دارا میباشد. نگهداری الکترود با تورچ (Torch) جوشکاری شامل مجرا و نازل عبور دهنده گاز و گیره اتصال تنگستنی بوده و عمدتاً در دو نوع خنک شونده هوایی (Air-Cooled) برای جریانها تا حدود 150 آمپر و خنک شونده آبی (Water-Cooled) برای جریانهایی تا حداکثر 400 آمپر عرضه میشود.

به طور کلی در طراحی تورچ TIG سعی بر این است که آنها سبک بوده و بهراحتی قابلاستفاده میباشند، ضمناً تعویض نازل و الکترود نیز آسان صورت گیرد. چنانچه نیاز به فلز مصرفی باشد، مفتول مربوطه به طور جداگانه به محل تغذیه میشود. دراینرابطه معمولاً برای بالابردن نرخ رسوب جوش از مفتول گرم (Hot-Wire) که از طریق اعمال یک جریان الکتریکی جداگانه باعث گرمشدن آن میشود، استفاده میشود.

مفتول مصرفی در جوشکاری TIG، باید دارای ترکیب شیمیایی شبیه فلز پایه بوده تا جوش حاصله دارای خواص همگن باشد. قطر مفتول مصرفی متناسب با جنس قطعه و شرایط کار انتخاب میشود. در جوشکاری TIG از یک گاز خنثی برای محافظت نوک الکترود و حوضچه جوش استفاده میشود. گاز آرگون با حداکثر 05/0 درصد ناخالصی برای مصارف معمولی جوشکاری TIG استفاده میشود.

برای جوشکاری با کیفیت خیلی بالا و یا جوشکاری برخی از فلزات مخصوص نظیر تیتانیوم و زیرکونیم، گاز مربوطه باید خالصتر بوده و تنها حداکثر 01/0 درصد ناخالصی در گاز مجاز میباشد. در برخی موارد از گاز هلیوم و یا ترکیبی از آرگون و هلیوم نیز بهعنوان گاز محافظ استفاده میشود. اغلب برای افزایش قدرت نفوذ قوس از ترکیب آرگون با حدود 5 درصد هیدروژن نیز استفاده میشود.

مطابق با استاندارد AWS a5.12 یک سیستم طبقهبندی، جهت الکترودهای تنگستنی تعریف شده است. حرف “E” بیانگر کلمه الکترود میباشد. حرف “W” بیانگر کلمه ولفرام یا تنگستن است. پس از W از یک سری حروف و اعداد استفاده میشود که بیانگر مقدار و نوع اکسید عناصر آلیاژی موجود در الکترود تنگستن میباشند. مطابق با این استاندارد پنج کلاس الکترود تنگستن معرفی شده که هریک با رنگ مخصوص مشخص میشوند.

جدول طبقهبندی الکترودهای تنگستن مطابق AWS a5.12

| رنگ | عنصر آلیاژی | کلاس |

|---|---|---|

| ته سبز | تنگستن خالص | EWP |

| ته نارنجی | 2 درصد اکسید سریم | EWCe-2 |

| ته مشکی | 1 درصد اکسید لانتانیوم | EWLa-1 |

| ته طلایی | 5/1 درصد اکسید لانتانیوم | EWLa-1.5 |

| ته آبی | 2 درصد اکسید لانتانیوم | EWLa-2 |

| ته زرد | 1 درصد اکسید توریم | EWTh-1 |

| ته قرمز | 2 درصد اکسید توریم | EWTh-2 |

| ته قهوهای | 3/0 درصد اکسید زیرکونیم | EWZr |

حضور ترکیباتی از قبیل اکسید توریم یا اکسید زیرکونیم در الکترود تنگستن سبب سهولت در خروج الکترونها از نوک الکترود میگردد. این موضوع سبب سهولت در شروع و پایداری قوس الکتریکی در حین جوشکاری میشود.

الکترودهای تنگستن خالص (EWP) به دلیل قابلیت کروی شدن نوک آنها هنگام اعمال حرارت، اغلب جهت جوشکاری آلومینیوم مورداستفاده قرار میگیرند. با توجه به اینکه آلومینیوم با جریان AC جوشکاری میشود و تحت این جریان حدود 50درصد حرارت در نوک الکترود تمرکز دارد، کروی بودن نوک الکترود به کاهش تمرکز جریان و جلوگیری از آسیب الکترود مینماید. الکترود EWTh-2 اغلب جهت جوشکاری فلزات آهنی مورداستفاده قرار میگیرد.

طبقهبندی مفتول در فرایند TIG با پیشوند ER شروع میشود. این طبقهبندی جهت فولادهای کربنی توسط استاندارد AWS A5.18 مطرح شده است. طول مفتول معمولاً 90 سانتیمتر بوده و مشخصه مفتول در انتهای آن حک میشود.

روش TIG عمدتاً برای جوشکاری فولادهای زنگنزن و آلیاژهای غیر آهنی نظیر آلومینیوم، نیکل، تیتانیوم، و مس بکار میرود. همچنین در مواقعی که نیاز به جوش با کیفیت بالا باشد، نظیر اتصالات مورد مصرف در صنایع شیمیایی – پتروشیمی و نیروگاهی از این روش استفاده میشود.

جوشکاری TIG عمدتاً به روش دستی بوده ولی قابلیت خوبی برای اتوماسیون دارد. جوشکاری در اتصالات لببهلب تا ضخامت 3 میلیمتر را میتوان با جوشکاری ازیکطرف بدون استفاده از مفتول مصرفی انجام داد. کمترین ضخامت قطعه کار برای کاربرد این روش حدود 3/0 میلیمتر میباشد.

نرخ رسوب جوش در روش TIG نسبتاً پایین بوده و به همین دلیل در جوشکاری ضخامتهای بالا از روش TIG برای جوشکاری پاس اول (پاس ریشه) استفاده میشود و از یک روش دیگر (با نرخ رسوب بالاتر) جهت جوشکاری بقیه پاسها استفاده میشود. جوشکاری پاس ریشه بطریق TIG باعث افزایش عمر خستگی اتصال نیز میشود.

از مزایای عمده این فرایند، کیفیت بالا و ظاهر مناسب جوش میباشد. همچنین به دلیل عدم وجود فلاکس، به تمیزکاری سرباره پس از جوشکاری نیازی نیست. همچنین امکان جوشکاری قطعات خیلی نازک میسر میباشد. ضمناً به دلیل طبیعت این فرایند که منبع حرارت، مجزا از فلز پرکننده میباشد، قابلیت جوشکاری آلیاژها یا قطعاتی که با فرایند دیگر بهسختی جوشکاری میشوند، وجود دارند.

در کنار این مزایا، محدودیتهایی در این فرایند وجود دارد. فرایند TIG، جزء کندترین فرایندهای جوشکاری محسوب میشود. به دلیل عدم وجود فلاکس، این فرایند به تمیزی سطوح اتصال و سیم جوش، حساسیت بیشتری دارد؛ بنابراین حتماً بایستی سطوح اتصال و سیم جوش را قبل از شروع جوشکاری کاملاً تمیز نمود. در این فرایند مهارت جوشکار اهمیت ویژهای دارد، زیرا کنترل تورچ با یکدست و تغذیه مفتول با دست دیگر انجام میشود.

یکی از عیوب متداول در این فرایند، حفرات گازی میباشد. همانطور که اشاره شد در صورت وجود مختصری آلودگی روی سطوح قطعه کار یا مفتول و یا گاز محافظ، نتیجه آن، بروز حفرات گازی در فلز جوش خواهد بود. عیب دیگری که تقریباً منحصر به فرایند TIG است، ناخالصی تنگستن (Tungsten Inclusion) میباشد.

وجود نیروهای جوشکار مجرب و کارشناس در شرکت سهند خودرو باعث شده تا این شرکت در طول فعالیت خود پروژههای زیادی در جوشکاری TIG برای صنایع مختلف نظیر نفت و گاز و پتروشیمی، صنایع هوایی و نظامی، صنایع نیروگاهی و صنایع غذایی را اجرایی نماید.