مقدمه

اهمیت فولاد ابزار بسیار فراتر از آن چیزی است که معمولا به عنوان یک امر عادی تلقی میشود. تقریبا تمام اشیایی که ما را احاطه کردهاند و روزانه با آنها مواجه میشویم به کمک فولاهای ابزار ساخته میشوند. طراحی آلیاژ، نحوه ساخت و عملیات حرارتی این فولادها فاکتور اصلی برای توسعه ابزارها و قطعات با خواص بهبود یافته است. دو دسته از پرکاربرد ترین فولادهای ابزار، فولادهای گرمکار و سرد کار هستند.

فولادهای ابزار

فولادهای ابزار، فولادهایی با کیفیت بالا هستند که با ترکیب شیمیایی کنترل شده به منظور شکل دهی و کار روی سایر فلزات توسعه یافتهاند. فولادهای ابزار اولیه از نظر ترکیب شیمیایی ساده بودند ولی در اوایل قرن بیستم فولادهای ابزار پر آلیاژ متعددی توسعه یافتند. امروزه این فولادهای ابزار دارای درصدهای بالایی از تنگستن، مولیبدن، وانادیم و کروم هستند. حضور این عناصر سبب شده تا این فولادها بتوانند در شرایط کاری سخت به کار گرفته شوند.

فولاد ابزار گرمکار

فولاد گرمکار

فولادهای ابزار گرمکار فولادهایی هستند که قابلیت مقاومت در برابر سایش شدید، حرارت و شرایط فشار بالا را دارند و در واحدهای تولیدی که فرآیندهای شکل دهی، برش و پانچ کردن فلزات را در دماهای بالا بین 480 – 760 °C انجام میدهند مورد استفاده قرار میگیرند. این فولادها دارای مقاومت به سایش تا دمای 540 °C هستند.

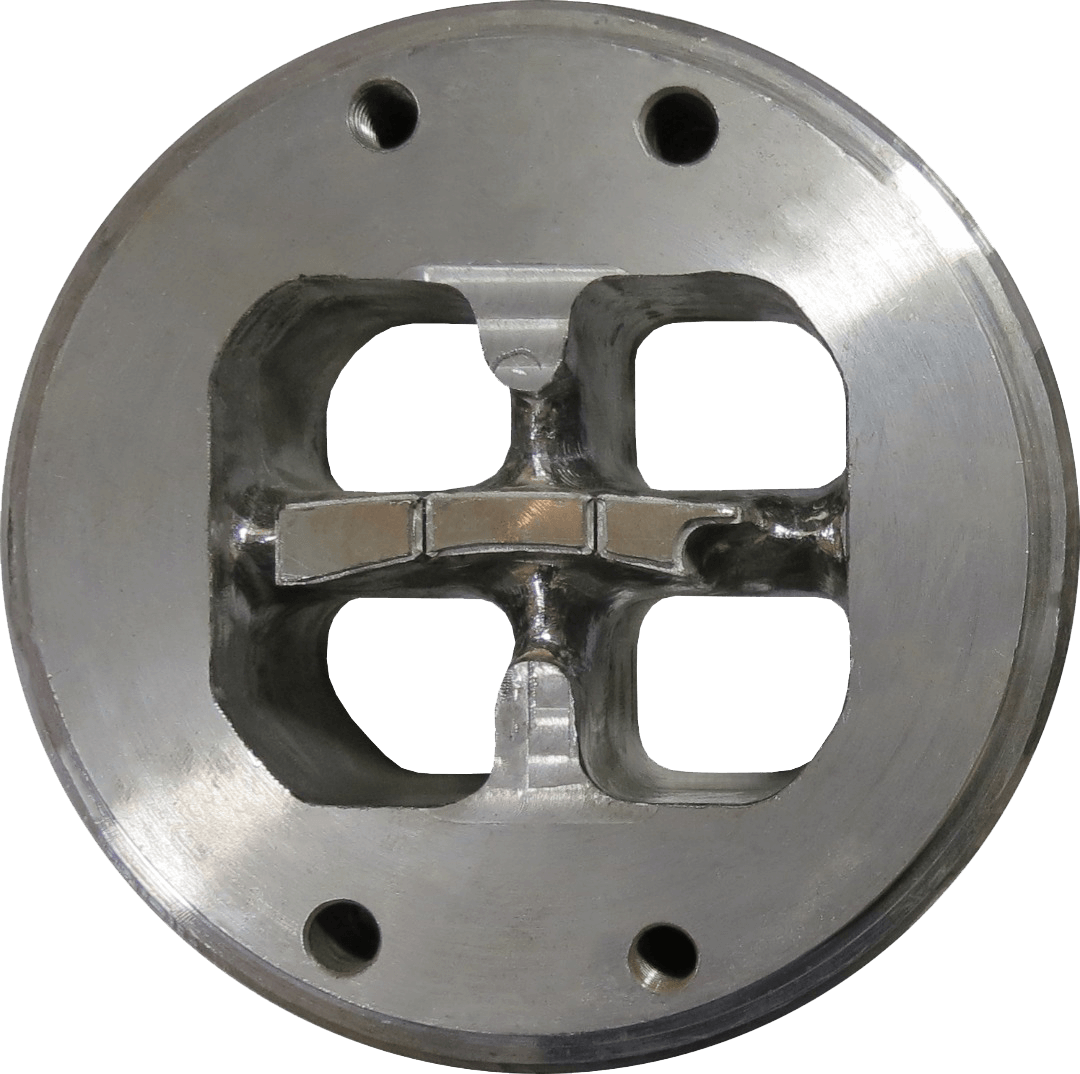

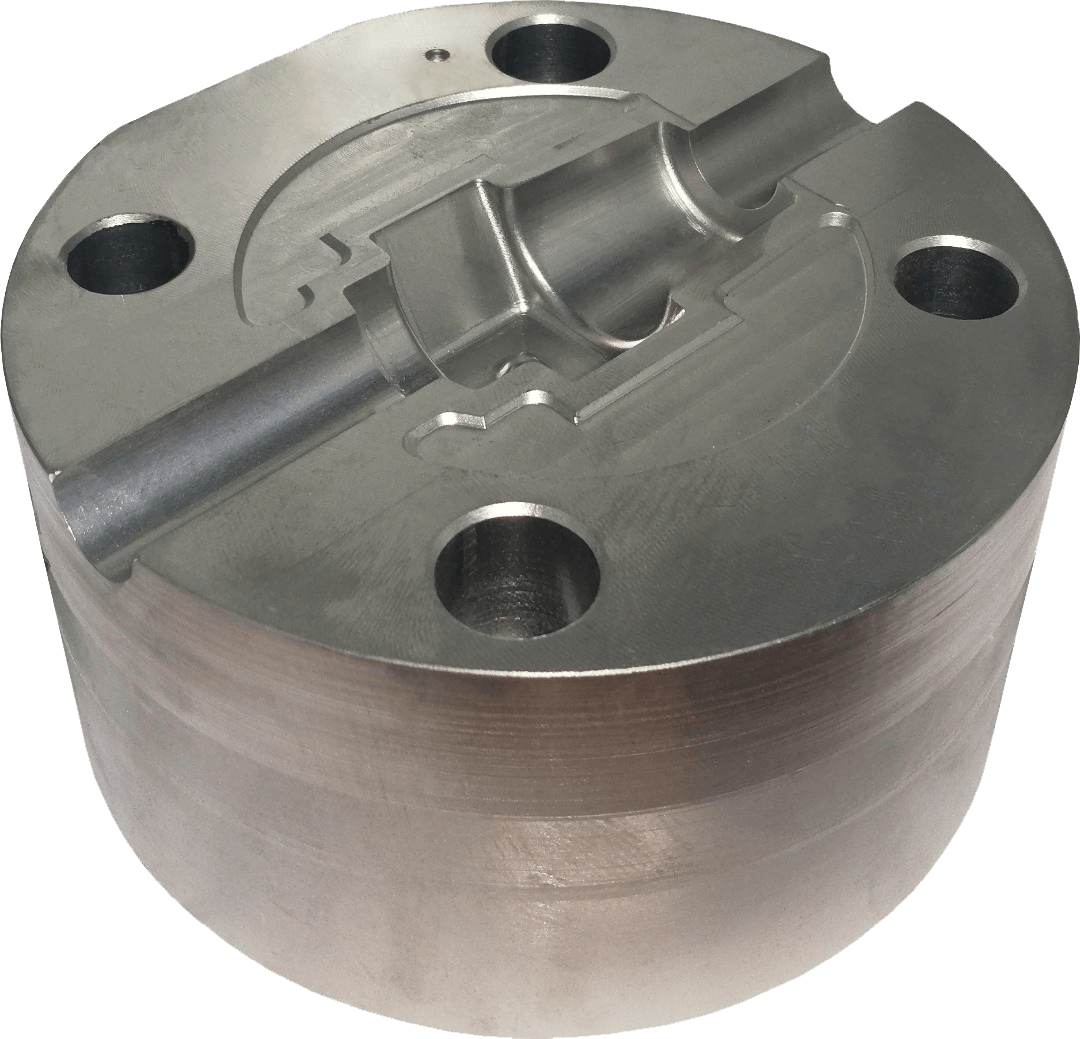

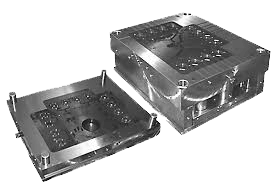

دامنه کاربرد فولادهای ابزار گرمکار بسیار گسترده است. فولادهای ابزار گرمکار برای ساخت قالبهای ریختگری تحت فشار، قالبهای اکستروژن و همچنین ابزارهای برش فلزات آهنی و غیرآهنی حتی در دماهای بالا مورد استفاده قرار میگیرند. این فولادها گریدهای مختلفی از جمله H10 – H19 با عنصر آلیاژی اصلی کروم، H20 – H26 با عنصر آلیاژی اصلی تنگستن، H41 – H43 شامل عنصر آلیاژی اصلی مولیبدن و گریدهایی نظیر 6G، 6F2 – 6F7، 6H1 و 6H2 را شامل میشوند.

خواص متالورژیکی و مکانیکی فولادهای ابزار گرمکار رابطه مستقیمی با عملیات حرارتی صورت گرفته روی این فولادها دارد. از این رو روشهای استانداردهای متفاوتی توسعه یافتهاند تا حداقل الزامات عملیات حرارتی برای این فولادها را مشخص کنند. اگرچه اکثر فولادهای ابزار گرمکار سختی پذیری بالایی دارند و میتوانند در هوا سخت شوند، اما با این حال به خوبی مشخص شده است که با افزایش سرد کوئنچ میتوان به بهبود قابل توجهی در خواص مکانیکی این فولادها دست یافت. این روشهای عملیات حرارتی علاوه بر سختی، چقرمگی و مقاومت به تمپر ماده را نیز تعریف میکنند.

فولاد گرمکار

به طور مثال در صنعت ریختگری تحت فشار، جایی که سیکلهای حرارتی شدید در سطح کاری فولاد ابزار یکی از مهمترین دلایل شکست و انهدام ماده است، بهینهسازی خواصی نظیر سختی دما بالا و مقاومت در برابر تمپر امری ضروی میباشد. به منظور کاهش تاثیرات منفی ناشی از ایجاد ترک، چقرمگی ماده به حداکثر میرسد. این خاصیت ماده رابطه مستقیمی با عملیات حرارتی اجرا شده روی آن دارد. علاوه بر این مشخص شده است که مقاومت ماده در برابر تمپر وابسته به عملیات حرارتی صورت گرفته روی ماده است. مقاومت در برابر تمپر بالاتر مانع از کاهش سریع سختی میشود. این مسئله عامل اصلی ایجاد ترکهای حرارتی خستگی در سطح کاری قالبها است.

عملیات حرارتی فولاد ابزار گرمکار

تمام فولادهای ابزار و فولادهای قالب باید به منظور رسیدن به خواص بهینه شامل سختی، استحکام، چقرمگی و مقاومت به سایش باید تحت عملیات حرارتی قرار گیرند. معمولا تمام فولادهای ابزار تحت عملیات سختکاری و تمپر قرار میگیرند. در این قسمت قصد داریم تا با نحوه عملیات حرارتی این فولادها آشنا شویم. در جدول زیر محدوده دماییهای مختلف برای نرماله کردن، آنیل کردن و سختکاری فولادهای ابزار گرم کار همچنین سختی بعد از سخت کاری ارائه شده است.

| گرید فولاد | محدوده دمایی نرماله کردن ، °C | آنیل کردن | سخت کاری | ||||||

|---|---|---|---|---|---|---|---|---|---|

| محدوده دمایی، °C | نرخ سرد کردن، °C/h | سختی بعد از آنیل، HB | محدوده دمایی، °C | زمان نگهداری، min | محیط سخت کاری | سختی بعد از کوئنچ، HRC | |||

| پیش گرم | آستنیته کردن | ||||||||

| فولاد ابزار گرمکار کروم دار | |||||||||

| H10 | توصیه نمیشود | 845 – 900 | 22 | 192 – 229 | 815 | 1010 – 1040 | 15 – 40 | هوا | 56-59 |

| H11 | توصیه نمیشود | 845 – 900 | 22 | 192 – 229 | 815 | 995 – 1025 | 15 – 40 | هوا | 53-55 |

| H12 | توصیه نمیشود | 845 – 900 | 22 | 192 – 229 | 815 | 995 – 1025 | 15 – 40 | هوا | 52-55 |

| H13 | توصیه نمیشود | 845 – 900 | 22 | 192 – 229 | 815 | 995 – 1040 | 15 – 40 | هوا | 49-53 |

| H14 | توصیه نمیشود | 870 – 900 | 22 | 207 – 235 | 815 | 1010 – 1065 | 15 – 40 | هوا | 55-56 |

| H16 | توصیه نمیشود | 870 – 900 | 22 | 212 – 241 | 815 | 1120 – 1175 | 5-Feb | هوا، روغن | 55-58 |

| H19 | توصیه نمیشود | 870 – 900 | 22 | 207 – 241 | 815 | 1095 – 1205 | 5-Feb | هوا، روغن | 52-55 |

| H20 | توصیه نمیشود | 870 – 900 | 22 | 207 – 235 | 815 | 1095 – 1205 | 5-Feb | هوا، روغن | 53-55 |

| H21 | توصیه نمیشود | 870 – 900 | 22 | 207 – 235 | 815 | 1095 – 1205 | 5-Feb | هوا، روغن | 43-52 |

| H22 | توصیه نمیشود | 870 – 900 | 22 | 207 – 235 | 815 | 1095 – 1205 | 5-Feb | هوا، روغن | 48-57 |

| H23 | توصیه نمیشود | 870 – 900 | 22 | 212 – 255 | 815 | 1205 – 1260 | 5-Feb | روغن | 33-35 |

| H24 | توصیه نمیشود | 870 – 900 | 22 | 217 – 241 | 815 | 1095 – 1230 | 5-Feb | هوا، روغن | 44-55 |

| H25 | توصیه نمیشود | 870 – 900 | 22 | 207 – 235 | 815 | 1150 – 1260 | 5-Feb | هوا، روغن | 46-53 |

| H26 | توصیه نمیشود | 870 – 900 | 22 | 217 – 241 | 870 | 1175 – 1260 | 5-Feb | هوا، روغن، نمک | 63-64 |

| فولاد ابزار گرمکار مولیبدن دار | |||||||||

| H41 | توصیه نمیشود | 815 – 870 | 22 | 207 – 235 | 730 – 845 | 1095 – 1190 | 5-Feb | هوا، روغن، نمک | 64-66 |

| H42 | توصیه نمیشود | 845 – 900 | 22 | 207 – 235 | 730 – 845 | 1120 – 1220 | 5-Feb | هوا، روغن، نمک | 54-62 |

| H43 | توصیه نمیشود | 815 – 870 | 22 | 207 – 235 | 730 – 845 | 1095 – 1190 | 5-Feb | هوا، روغن، نمک | 54-58 |

| سایر فولادهای ابزار گرمکار | |||||||||

| 6G | توصیه نمیشود | 790 – 815 | 22 | 197 – 229 | توصیه نمیشود | 845 – 855 | … | روغن | Min 63 |

| 6F2 | توصیه نمیشود | 780 – 795 | 22 | 223 – 235 | توصیه نمیشود | 845 – 870 | … | روغن | Min 63 |

| 6F3 | توصیه نمیشود | 760 – 775 | 22 | 235 – 248 | توصیه نمیشود | 900 – 925 | … | هوا | Min 63 |

| 6F4 | توصیه نمیشود | 705 | * | 262 – 285 | 815 | 1010 – 1020 | … | هوا، روغن | 38-41 |

| 6F5 | توصیه نمیشود | 845 | * | 262 – 285 | توصیه نمیشود | 870 | … | هوا، روغن | 59-59 |

| 6F6 | توصیه نمیشود | 845 (pack) | * | 196 | 650 – 705 | 925 – 955 | … | روغن | … |

| 6F7 | 845 – 870 | 670 | 22 | 260 – 300 | 730 | 915 | … | هوا | 54-55 |

| 6H1 | توصیه نمیشود | 845 | 22 | 202 – 235 | 760 – 790 | 900 – 940 | … | هوا | 48-49 |

| 6H2 | توصیه نمیشود | 815 – 845 | 22 | 202 – 235 | 705 – 760 | 980 – 1065 | … | هوا، روغن | 52-55 |

نرماله کردن فولاد ابزار گرمکار

از آنجایی که این گروه از فولادها به صورت کامل یا جزئی میتوانند در هوا سخت شوند، فرآیند نرماله کردن برای این فولادها به جز گرید نیکل بالا 6F7 توصیه نمیشود. برای گرید 6F7 بعد از فرآیند فورج یا قبل از عملیات گرم کردن مجدد، ممکن است تحت عملیات نرماله کردن از دمای 845 – 870 °C قرار گیرد. ترجیحا مرحله حرارت دهی برای این فولاد باید در اتمسفر کنترل شده صورت گرفته و سپس در هوا خنک کاری شود.

آنیل کردن فولاد ابزار گرم کار

دمای توصیه شده برای آنیل، همچنین نحوه سرد کاری و سختی حاصل برای فولادها ابزار گرمکار در جدول 1 ارائه شده است. مرحله حرارت دهی برای انجام فرآیند آنیل باید آهسته و یکنواخت باشد تا مانع از تشکیل ترک گردد مخصوصا زمانی که یک فولاد ابزار سخت کاری شده تحت فرآیند آنیل قرار میگیرد. اتلاف حرارت کوره معمولا تعیین کننده نرخ سرد شدن خواهد بود.

کورههایی با بار حرارتی بالا نسبت به کورههایی با بار حرارتی سبک با نرخ پایینتری سرد میشوند. برای اغلب این فولادها کوره باید تا دمای 425 °C با حداکثر نرخ 22 °C/h سرد شده و ادامه سرد کاری در هوا صورت گیرد. برای کاهش دکربورگی قطعات کوچک ساخته شده از فولادهای ابزار معمولا تحت فرآیند آنیل بسته (pack annealing) و قطعات بزرگ و بلوکهای بزرگ قالبها معمولا در کورههایی با اتمسفر کنترل شده آنیل میشوند.

تنش زدایی فولاد ابزار گرمکار

در بعضی موارد انجام فرآیند تنش زدایی روی ابزارهای ساخته شده از فولاد ابزار گرمکار بعد از فرآیند ماشینکاری اولیه و قبل از فرآیند ماشینکاری نهایی دارای مزیت است. این عملیات با حرارتدهی قطعات در محدوده دمایی 650 – 730 °C صورت میگیرد. این عملیات اعوجاج حاصل از فرآیند سخت کاری به خصوص برای قالبها یا ابزارهایی که شکل پیچیده دارند به حداقل میرساند. اگرچه کنترل ابعادی دقیقتر میتواند با سخت کاری و تمپر بعد از ماشین کاری اولیه و قبل از ماشین کاری نهایی حاصل شود.

پیش گرم کردن فولاد ابزار گرمکار

برای تمام فولادهای ابزار گرمکار به جز گریدهای 6G, 6F2, 6F3 و 6F5 همواره عملیات پیش گرم کردن قبل از آستینته کردن توصیه میشود. این 4 گروه از فولادها ممکن است با توجه به شکل و ابعاد قطعه نیاز به عملیات پیش گرم کردن نداشته باشند. دمای پیش گرم توصیه شده برای فولاد ابزارهای گرمکار در جدول 1 ارائه شده است.

قالبهای فولادی یا سایر فولادهای ابزار برای پیش گرم کردن در کورههای باز باید در کورهای قرار گیرند که دمای آن بالاتر از 260 °C نباشد. قطعات بسته بندی شده یا به اطلاح پک شده میتوانند بدون مشکل در کورههایی با دمای هایی با دمای 370 – 540 °C قرار گیرند. بعد از اینکه دمای این نمونهها به دمای کوره رسید با نرخ آهسته حدود 65-110 °C/h حرارت دهی میشوند و به ازای هر یک اینچ یک ساعت در این دما نگه داشته میشوند. برای دماهای بالاتر از 650 °C اتمسفرهای کنترل شده یا سایر روشهای محافظتی باید F به کار گرفته شود تا دکربورگی و پوسته شدن به حداقل برسد. برای پیش گرم کردن گرید فولای H41 توصیه شده تا از اتمسفر کاهنده استفاده شود.

آسیتنیته کردن فولاد ابزار گرمکار

دمای توصیه شده برای آستینیته کردن و سختکاری فولادهای ابزار گرمکار در جدول 1 ارائه شده است. تجهیزات و روش به کار گرفته شده برای آستنیته کردن این فولادها معمولا وابسته به اندازه قطعه تعیین میشود. برای ابزارهایی با وزن کمتر از 230 kg هر روشی مناسب و قابل اجرا است ولی برای ابزارها و قالبهای بزرگ حرارت دهی در حمام نمک یا از طریق بسته بندی امری دشوار خواهد بود.

برای گریدهای H16، H43 و 6F4 توصیه شده است که حرارتدهی از دمای پیش گرم تا دمای آستینته کردن با سرعت بالا صورت گیرد. به جز برای فولادهای H10 و H14، زمان نگهداری در دمای آستنیته کردن تنها باید به اندازهای باشد که تمام قطعه حرارت دهی شود و زمانهای طولانی آستنیته کردن توصیه نمیشود.

ابزارها و قالبهای ساخته شده از فولادهای ابزار گرمکار حین حرارتدهی برای آستنیته شدن باید در برابر کربوره شدن و دکربورگی محافظت شوند. سطوح کربوره شده شدیدا مستعد به ترک حرارتی خستگی هستند. از طرفی دکربورگی منجر به کاهش استحکام و در نهایت انهدام قطعه ناشی از خستگی میشود. محیط محافظت کنندهای که به طور گسترده برای آستنیته کردن فولادهای ابزار گرمکار مورد استفاده قرار میگیرد، اتمسفر گرماگیر تولید شده توسط ژنراتور گازی است.

کوئنچ کردن فولاد ابزار گرمکار

فولادهای ابزار گرمکار سختی پذیری بالا تا بسیار بالایی دارند. اکثر این فولادها به طور کامل در هوا سخت میشوند. با این حال حتی برای گریدهایی که بیشترین سختی پذیری را دارند، بخشهایی از بلوکهای قالب ممکن است به قدری بزرگ باشند که به سختی کافی نرسند. در چنین مواردی دمش هوا یا کوئنچ کردن در روغن برای رسیدن به سختی کامل مورد نیاز است. فولادهای ابزار گرمکار هیچوقت در محیط آب سخت کاری نمیشوند.

اگر سرد کاری توسط دمش هوا مورد استفاده قرار گیرد، این هوا باید به صورت یکنواخت روی سطح دمیده شود. این هوا باید تماما خشک باشد. ابزارها و قالبهایی که باید در هوا کوئنچ شوند نباید روی زمین بتونی یا مکانهایی بخار آب ممکن است با آنها برخورد کنند قرار گیرند.

برخی فولادهای گرمکار (به خصوص نوع تنگستنی و مولیبدنی) حین سرد شدن در هوا تا دمای اتاق به طور قابل توجهی پوسته پوسته میشوند. کوئنچ کردن مقطعی میتواند با حذف کردن ارتباط طولانی هوا با سطح قطعه در دماهای بالا پوسته شدن را کاهش دهد ولی این امر با افزایش اعوجاج همراه خواهد بود. بهترین راه برای اجرای این روش کوئنچ کردن از دمای آستنیته کردن در حمام نمک با محدوده دمایی 595 – 560 °C، نگهداری به مدت زمان کافی برای همدما شدن قطعات با دمای حمام نمک و سپس خارج کردن قطعات و سرد شدن در هوا است. روش جاگزین با دقت کمتر کوئنچ کردن در روغن و قضاوت کردن دمای قطعه از روی رنگ آن است. زمانی که تشخیص داده شود دمای قطعه به محدوده 595 – 560 °C باید آن را خارج کرده و سپس در هوا خنک کاری را ادامه داد. حین سرد کردن قطعات باید در شرایطی باشند که هوا با تمام سطح قطعه برخورد داشته باشد.

سخت کاری فولاد H23 کمی متفاوت است چراکه در این فولاد فریت به سرعت در دمای 595 °C رسوب میکند و MS پایینتر از دمای اتاق است. گرید H23 باید در حمام نمک مذاب با دمای 165 – 190 °C کوئنچ شود و سپس تا دمای اتاق در هوا خنک شود. این فولاد حین عملیات کوئنچ سخت نمیشود و سخت شدن آن حین سیکلهای تمپر صورت میگیرد.

قطعات کوئنچ شده در روغن باید به طور کامل در محیط روغن غوطهور شده و تا زمانی که دمای آنها به دمای روغن برسد در این محیط نگهداری شوند. بعد از این مرحله قطعات باید به سرعت به کوره تمپر انتقال داده شوند. دمای محیط روغن ممکن است بین 55 – 150 °C تغییر کند. محیطهای روغن باید گردش داشته باشند و همچنین عاری از آب باشند.

تمپر کردن فولادهای ابزار گرمکار

فولادهای ابزار گرمکار بعد از کوئنچ کردن باید به سرعت تمپر شوند. با این وجود حساسیت به ایجاد ترک در این مرحله برای گریدهای مختلف متفاوت خواهد بود. مانند گرید 6F4 که میتواند قبل از تمپر کردن چندین ساعت در دمای اتاق نگهداری شود.

فولادهای ابزار گرمکار معمولا در کورههایی با اتمسفر هوا و از نوع جریان همرفت اجباری (Forced-convection) تمپر میشوند. همچنین حمامهای نمک میتوانند به طور موفقیت آمیز برای تمپر کردن قطعات کوچک مورد استفاده قرار گیرند. برای قطعات بزرگ حمام نمک ممکن است شوک حرارتی بزرگی اعمال کند و منجر به ایجاد ترک شود.

تمپر چند مرحلهای برای این فولادها تضمین میکند که تمام آستنیت تبدیل شده به مارتنزیت حین سیکل اول تمپر قبل از قرار گیری در شرایط کاری تمپر شده است. تمپر چند مرحلهای همچنین ترکهای ناشی از تنشهای ایجاد شده حین سخت کردن را به حداقل میرساند. علاوه بر این مشخص شده است که عملیات تمپر چند مرحلهای برای قالبهای بزرگ که نباید قبل از عملیات تمپر اول به دمای اتاق برسند مفید است.

فولاد گرمکار چیست و عملیات حرارتی آن چگونه است؟

از ابتدای کشف آهن و استخراج آن توسط بشر و آغاز عصر آهن تا امروزه که انسان به دنبال تسلط بر فضا است همواره صنعت آهن و فولاد با توسعه و پیشرفت همراه بوده که میتوان یکی از اصلیترین علل آن را تنوع بسیار زیاد کاربرد فولادها دانست. از همین رو گروههای مختلف فولادها با خواص متفاوت، ساخته و دستهبندی شدند. یکی از این گروهها که جزو پرکاربردترین دستهبندی فولادها میباشد، فولادهای گرمکار هستند.

فولادهای گرمکار جهت ساخت و یا فرم دهی آلیاژهای مختلف آهنی و غیر آهنی به روشهای متفاوتی نظیر ریختهگری، اکستروژن و یا آهنگری (فورجینگ) مهندسی شدهاند. علاوه بر این به هنگامی که نیاز است یک قطعه مهندسی در شرایط دمایی بالا فعالیت کند، فولادهای گرمکار یکی از گزینههای مهندسان به شمار میآیند.

در تعریف دیگری که برای این فولادها استفاده میشود آمده است که دمای کاری فولادهای گرمکار بالای 316 است. اما در واقع این فولادها اکثراً بین دمای C°480 تا C°760 کار میکنند. به عبارت دیگر فولادهای گرمکار باید بتوانند خواص مکانیکی خود را در دمای بالا حفظ کنند مانند:

- مقاومت به تغییر شکل در دمای کاری

- مقاومت به شوک حرارتی

- مقاومت به سایش در دمای بالا

- مقاومت به اعوجاج به هنگام عملیات حرارتی

- مقاومت به ترک گرم

- حفظ استحکام در دمای بالا

فولادهای گرمکار جزو فولادهای کربن متوسط قرار دارند و مقدار کربن آنها معمولاً بین %35/0 تا % 45/0 میباشد. از نظر مقدار عناصر آلیاژی این فولادها پر آلیاژ به حساب میآیند پس میتوان گفت که فولادهای گرمکار جزو فولادهای کربن متوسط، پرآلیاژ قرار دارند.

دیگر عناصر آلیاژی فولادهای گرمکار عبارتاند از تنگستن، مولیبدن، کروم و وانادیوم. نماد خانواده فولادهای گرمکار بر اساس استاندار AISI که مربوط به انستیتو فولاد و آهن آمریکا است،H میباشد.

فولادهای گرمکار به 3 دسته کروم دار، مولیبدن دار و تنگستن دار تقسیمبندی میشوند. البته باید به این موضوع اشاره شود که این دستهبندی به معنی عدم وجود دیگر عناصر آلیاژی در فولادهای موجود در هر گروه نمیباشد، بلکه به این معناست که بیشترین خواص فولاد از کدام عنصر نشئت گرفته است وگرنه در فولادهای تنگستن دار عنصر کروم نیز وجود دارند و یا در فولادهای دسته کروم دار عنصر مولیبدن نیز در ترکیب شیمیایی مشاهده میشود. حال در این بخش قصد داریم تا کمی با خواص دستهبندیهای فولادهای گرمکار آشنا شویم.

فولادی گرمکار کروم دار: طبق استاندارد از فولاد H10 تا H19 در گروه فولادهای گرمکار کروم دار قرار میگیرند. این گروه از فولادها شامل کروم و در برخی موارد دارای مقادیری تنگستن، مولبیدن، وانادیوم وکبالت میباشند. مقدار کربن در این گروه از فولادهای گرمکار معمولاً بین %35/0 تا % 45/0 است.

مقدار بالای کروم به همراه کربن پایین باعث شده است که این فولادها از عمق سختی خوبی هنگام عملیات حرارتی سختکاری برخوردار باشند. معمولاً این دسته از فولادها تا عمق 30 سانتیمتر با هوا یا گاز قابل سختکاری هستند. وجود تنگستن و مولیبدن در برخی گریدهای این دسته از فولادها مثل H14-H10 سبب افزایش سختی و استحکام در دمای بالا میشود اما چقرمگی را کاهش میدهد. ترکیب شیمیایی این فولادها باعث شده است تا هنگام سختکاری از یکنواختی خواص و کمترین اعوجاج برخوردار باشند.

کروم در واقع یک عنصر کاربید زاست که باعث افزایش مقاومت به سایش میشود. اما فولادهای گرمکار کروم دار به دلیل داشتن عناصر آلیاژی کاربید زای قوی مثل تنگستن، مولیبدن و وانادیوم است که مقاومت به نرم شدن (کاهش سختی و استحکام) در دمای بالا را نشان میدهند. کربن پایین و عناصر آلیاژی در این فولادها باعث میشود که در عین داشتن سختی خوب HRC 40 تا 55 چقرمگی و تافنس خوبی نیز حاصل شود.

نقش وانادیوم در این فولادها علاوه بر افزایش سختی پذیری، افزایش مقاومت به سایش در دماهای بالا است. وجود سیلیس نیز سبب بالا رفتن مقاومت به خوردگی تا دماهای حدود C°800 میشود. کروم نیز بهعنوان عنصر اصلی آلیاژی باعث بهبود خواص خوردگی، افزایش استحکام و سختی میگردد. در بین فولادهای مختلف این گرید فولادهای H13-H11-H10 معروفترین آنها هستند.

H13 که در ایران بیشتر با نامهای مشابه خود مثل 1.2344-W302-8407 شناخته میشود، یکی از پرکاربردترین فولادهای گرمکار در جهان میباشد که در طیف وسیعی از صنایع مورد استفاده قرار میگیرد.

چقرمگی خوب، سختی بالا و قابلیت ماشینکاری خوب از جمله اصلیترین خواص این فولاد است. H10 نیز که استانداردهای مشابه آن 1.2365 و W320 از چقرمگی خوبی برخوردار است، اما اصلیترین خصوصیت آن مقاومت به کاهش سختی در دمای بالا است. این فولاد قادر است تا بهصورت مستقر در دماهای بالا C°540 مورد استفاده قرار گیرد. همچنین اگر این فولاد در دماهای نسبتاً بالا سختکاری شود به هنگام تمپر از خود سختی ثانویه نشان میدهد.

فولاد گرمکار مولیبدن دار:

مولیبدن فلزی است به رنگ نقرهای روشن که در فولاد نقش کاربید زایی ایفا میکند. مولیبدن همچنین در بعضی از فولادها خاصیت سختی ثانویه ایجاد میکند. فولادهای H43-H42 فولادهای گرمکار مولیبدن دار به حساب میآیند که شامل کربن، مولیبدن، کروم، تنگستن و وانادیوم در ترکیب شیمیایی خود هستند.

فولاد H42 آلیاژ اصلی فولادهای گرمکار مولیبدن دار میباشد. ترکیب فولادهای گرمکار مولیبدن دار به نوع تندبر آن شباهت دارد. خواص و کاربردهای این خانواده از فولادهای گرمکار نیز به نوع تنگستن دار شباهت دارد. ذکر این نکته حائز اهمیت است که هنگام عملیات حرارتی باید بسیار مراقب بود که دکربوره در این فولادها اتفاق نیفتد.

از دیگر خواص فولادهای گرمکار مولیبدن دار میتوان به مقاومت در برابر شوک حرارتی، مقاومت به تغییر شکل، مقاومت به سایش میباشد. علاوه بر این فولادها در حالت آنیل قابلیت ماشینکاری خیلی خوبی دارند. همچنین استحکام در دمای بالا، مقاومت به کاهش سختی در تمپر و چقرمگی در دمای بالا را دارا هستند. از کاربردهای این خانواده از فولادها میتوان به قالبهای دایکست، قالبهای فورج، قالبهای اکسترود، تیغهها و قالبهای برش گرم و…… اشاره کرد.

فولاد گرمکار تنگستن دار: این دسته از فولادها استاندارد H21 تا H26 را شامل میشوند. عناصر آلیاژی اصلی در این خانواده از فولادهای گرمکار عبارتند از: کربن، تنگستن و کروم و در برخی موارد وانادیوم. این فولادها نسبت به فولادهای کروم دار از استحکام گرم و مقاومت به سایش بیشتری در دمای بالا برخوردار هستند اما چقرمگی و مقاومت به ضربه آنها کمتر است.

رنج معمول سختی این فولادها به هنگام استفاده بین 450HV تا 600HV میباشد که معادل 45HRC تا 55HRC است. برخلاف فولادهای گرم کار کروم دار، فولادهای گرمکار تنگستن دار به دلیل وجود تنگستن برای خنک کاری با آب هنگام کار مناسب نیستند. اگر ترکیب این فولادها را بررسی کنیم متوجه میشویم که ساختار آن به فولادهای تندبر تنگستن کار شباهت دارد، در واقع فولاد H26 نوع کم کربن فولاد تندبر T1 میباشد.

چقرمگی و مقاومت به شوک حرارتی در این خانواده از فولادها با کاهش کربن ارتباط دارد. یعنی هرچه کربن کمتر باشد چقرمگی و مقاومت به شوک بهبود مییابد.

در این فولادها ذکر این نکته حائز اهمیت است که مقدار تنگستن و وانادیوم این فولادها باید بسیار دقیق انتخاب شود زیرا از آنجا که هر دوی این عناصر کاربیدزای قوی هستند لذا با تشکیل کاربید باعث کاهش مقدار کربن در آستنیت میشوند که این امر موجب کاهش سختی پذیری فولاد میشود؛ بنابراین تعیین مقدار دقیق عناصر آلیاژی سبب میشود تا در کنار سختی پذیری مناسب فولاد حاصل دارای ترکیبی مناسب از خواص مکانیکی نظیر سختی و سختی در دمای بالا چقرمگی و مقاومت به شوک حرارتی را داشته باشند.

از کاربردهای اصلی این دسته از فولادهای گرمکار میتوان به مندرل ها و قالبهای اکستروژن برای دماهای بالا مثل اکسترود برنج، آلیاژهای نیکل یا فولاد اشاره کرد.

عملیات حرارتی فولادهای گرمکار:

عملیات حرارتی (سختکاری) فولادهای گرمکار را میتوان در کورههای خلاء نمکی یا اتمسفر کنترل انجام داد که هر کدام از آن ها نکات مربوط به خود را دارد. برخی فولادهای گرمکار سختی پذیری پایینی دارند و جزو دسته H بر اساس استاندارد AISI قرار نمیگیرند. این فولادها قابل استفاده در دماهای بالا هستند اما نمیتوانند مانند فولادهای دسته H خواص خود را تا دماهای خیلی بالا و زمان طولانی حفظ کنند.

این دسته از فولادها که از فولاد گرمکار دسته H ضعیفتر هستند اما بهعنوان فولاد گرمکار میتوان از آن ها استفاده کرد به دلیل سختی پذیری پایینتر قابل عملیات حرارتی در کورههای اتمسفری و نمکی هستند و سختی پذیری آنها در کورههای خلا و محیط کوئنچ گازی پایین است. البته پیشنهاد میشود که از کورههای اتمسفری برای سختکاری این فولادها استفاده کرد زیرا کیفیت سطحی بهتر و یکنواختی خواص مکانیکی بیشتری در آن ها حاصل میشود.

در مورد فولادهای گرمکار سری H مانند 1.2344 و 1.2365 و 1.2581 و … پیشنهاد اول فولاد سازان مطرح جهان مانند بوهلر، آساب و … استفاده از کورههای خلا برای سختکاری این دسته از فولادها است. این موضوع چند مزیت دارد که به آنها اشاره میکنیم.

1- تأمین درجه حرارت لازم برای یکنواختی ساختار هنگام عملیات حرارتی.

فولادهای گرمکار ذکر شده به دلیل داشتن عناصر آلیاژی نظیر مولیبدن، تنگستن و وانادیوم، جهت انحلال کامل ترکیبات و رسوبات دارای این عناصر لازم است تا دمای بالای 1000C° سختکاری شوند. چنین درجه حرارتی را کورههای خلا میتوانند تأمین کنند. اگر بخواهیم این فولادها را در کورههای نمکی یا اتمسفری سختکاری کنیم علاوه بر نرسیدن به دمای بالای C° 1000 و عدم یکنواختی ساختار به دلیل کوئنچ در محیطهای با قدرت خنک کنندگی بالا، اعوجاج و تابیدگی قطعات افزایش پیدا میکند.

از دیگر موارد مهم که بایستی به آن اشاره کرد این است که عملیات سختکاری در کورههای نمکی علاوه بر کیفیت سطحی نامناسب باعث عدم یکنواختی سختی در سطح و عمق قطعه میشود که این امر بعد از استفاده از قالبها یا قطعات به مرور خود را نشان میدهد که باعث مشکلات بسیاری میگردد.

علاوه بر مطالب گفته شده تمپر کردن یا بازگشت دادن قطعات بعد از سختکاری نیز بسیار حائز اهمیت است. این امر تکمیل کننده عملیات سختکاری فولادها بوده و از درجه اهمیت بسیار بالایی برخوردار است. انتخاب دما و زمان اشتباه برای تمپر میتواند باعث عدم کارکرد مناسب قطعه به هنگام استفاده شود.

شرکت سهند خودرو با بیش از ده سال تجربه و با دارا بودن انواع کورههای عملیات حرارتی که برخی از آنها در خاورمیانه منحصربهفرد هستند سالهاست در کنار صنعتگران محترم به امر خدمترسانی به صنعت کشور فعالیت میکند. در مورد عملیات حرارتی فولادهای گرمکار، شرکت سالهاست با تکیه بر علم و دانش مهندسی مواد، کارشناسان مجرب و تجهیزات بهروز و پیشرفته از انتخاب فولاد مناسب تا عملیات حرارتی و فرایندهای تکمیلی در صنعت و در کنار صنعتگران قرار دارد.

انتخاب دما و زمان مناسب عملیات، چیدمان صحیح و کنترل کیفیت در هر مرحله از عملیات حرارتی با دقت و ظرافت زیادی انجام میگیرد تا قطعات و قالبها با بهترین کیفیت در اختیار مراجعه کنندگان محترم قرار گیرد.