نیتراته کردن یا نیتروراسیون در صنعت به روشهای مختلفی انجام می پذیرد که از میان آنها می توان به نیتراسیون گازی، نیتراسیون مایع، و پلاسما و خلا اشاره نمود. دربین روشهای مختلف، روش گازی متداول ترین آنهاست. در ذیل به اختصار به معرفی این روش پرداخته شده است.

نیتراسیون گازی یک فرآیند سخت کاری موضعی است که در آن نیتروژن از اتمسفر کوره به سطح یک آلیاژ آهنی نشسته و به داخل آن نفوذ می کند. این فرآیند با نگه داشتن آلیاژ آهنی در دمای مناسب و تحت اتمسفر حاوی گاز نیتروژن ( عموما آمونیاک) انجام می پذیرد. از جمله ویژگیهای فرآیند نیتروراسیون این است که برای ایجاد یک لایه سخت و مقاوم به سایش در سطح فولاد نیاز به انجام عملیات کویینچینگ نیست. دمای نیتروراسیون برای فولادها در محدوده 495-560 درجه سانتیگراد است.

اصلی ترین دلایل انجام فرآیند نیتروراسیون عبارتند از:

به دلیل عدم نیاز به کویینچ و استحاله فازی، همچنین انجام فرآیند در دمای نسبتا پایین، تغییرات حجم در کمترین مقدارممکن بوده و این موضوع سبب ایجاد کمترین اعوجاج و تغییرات ابعادی (نسبت به فرآیند های کربورایزینگ و سخت کاری حجمی ) در قطعه می گردد. البته اندکی باد کردگی در قطعه محتمل بوده ولی این تغییر حجم بسیار ناچیز است.

فولادهای مناسب برای عملیات نیتروراسیون حاوی عناصر نیترید زای قوی مثل آلومینیم، کروم، وانادیم، تنگستن و مولیبدن هستند. علت استفاده از این عناصر، همانطور که گفته شد میل ترکیبی بالای آنها با نیتروژن و همچنین پایداری در دمای بالای کاری است. در این بین مولیبدن یک عنصر استراتژیک است زیرا علاوه براین که نیترید زا است، سبب کاهش خطر تردی ناشی از قرار گرفتن فولاد در محدوده دمای نیتروراسیون می گردد.

عناصر دیگر مثل نیکل، سیلیسیم، مس و منگنز تاثیر بسیار جزیی بر خواص فولاد در فرآیند نیتروراسیون دارند.

اگر چه در محدوده دمایی ذکرشده و اتمسفر حاوی نیتروژن، نیتروژن اتمی به داخل فولاد نفوذ می نماید، فرآیند نیتروراسیون زمانی بهترین خواص را از خود بروز می دهد که فولاد حاوی یک یا چند عنصر نیترید زای قوی باشد. به دلیل اینکه آلومینیم در بین عناصر نیترید زا، قوی ترین است، فولادهای حاوی آلومینیم (0.85-1.5%Al) بالاترین سختی را بین فولادهای دیگراز خود نشان می دهند. بعد از آلومینیم کروم نیز خواص خوبی از خود نشان می دهد. البته به شرط اینکه به اندازه کافی در ترکیب فولاد وجود داشته باشد.

فولاد های ساده کربنی برای نیتروراسیون مناسب نیستند. علت آن عدم افزایش قابل ملاحظه سختی در سطح و تشکیل لایه سفید بسیار ترد در سطح فولاد است. فولادهای مورد اشاره در ذیل برای نیتروراسیون مناسبند:

فولاد های حاوی آلومینیم توانایی تشکیل یک لایه نیتریدی بسیار سخت و مقاوم در برابر سایش را دارند.البته لایه سخت شده در این فولادها داکتیلیته و چقرمگی بسیارپایینی دارد. این موضوع در انتخاب فولادهای حاوی آلومینیم می بایست مد نظر قرار گیرد. در مقابل فولادهای حاوی کروم کم کربن، لایه نیتریده ای با داکتیلیته بیشتر ولی سختی کمتر بدست می دهند. این فولادها همچنین قابلیت سرش خوبی در سطح نیتریده از خود نشان می دهند.

انواع H11 وD2 نیز علاوه بر توانایی ایجاد لایه بسیار سخت، از سختی مغز بالایی هم برخوردارند.

تمامی فولادهای قابل عملیات حرارتی، می بایست قبل ازنیتراته شدن، به صورت حجمی عملیات حرارتی شوند. همچنین دمای تمپر آنها می بایست به گونه ای باشد که در دمای نیتراته، دچارافت سختی و استحکام نگردند. حداقل دمای تمپر می بایست ۳۰ درجه بالاتر از دمای نیتراسیون باشد.

در سری های 4100 , 4300 سختی مغز قطعه به بهبود سختی لایه سخت شده سطحی کمک می نماید. باتوجه به این موضوع، در این فولادها سعی می شود که سختی حجمی قطعه با رعایت حداقل دمای مجاز تمپر ، دربالاترین مقدار خود قرار داشته باشد.

نیتروراسیون می تواند در یک مرحله یا دومرحله انجام پذیرد. نیتروراسیون تک مرحله ای در محدوده دمایی ۴۹۰-۵۲۵ درجه سانتیگراد صورت پذیرفته و سبب تشکیل یک لایه سطحی غنی از نیتروژن بسیار ترد و شکننده موسوم به لایه سفید می گردد. درحالیکه در نیتروراسیون دومرحله ای که به نام فرآیند فلو نیز شناخته می شود، لایه سفید بسیار نازک و ناچیز و قابل صرف نظرکردن است.

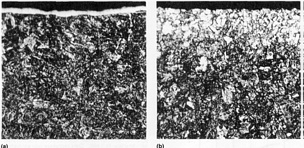

اولین مرحله در نیتراسیون دو مرحله ای به غیر از زمان فرآیند، تکرار فرآیند یک مرحله ای است. درمرحله دوم، دمای نیتروراسیون به محدوده ۵۵۰-۵۶۵ درجه سانتیگراد بالا برده می شود. اصلی ترین هدف استفاده از فرآیند دومرحله ای، بجز صرفه جویی مصرف آمونیاک، ممانعت از تشکیل لایه سفید است. در شکل زیر تاثیر فرآیند دومرحله ای در عدم تشکیل لایه سفید کاملا مشهود است. هردو تصویر مربوط به نیتروراسیون ۲۴ ساعته است درحالیکه تصویر سمت چپ تحت فرآیند یک مرحله ای و سمت راست دومرحله ای قرار گرفته است.

شایان ذکر است که در فرآیند دو مرحله ای درجه تجزیه آمونیاک می بایست 65-80% و ترجیحا 75-80% باشد و برای رسیدن به این درجه تجزیه می بایست از یک تجزیه کننده بیرونی استفاده نمود. البته بالا رفتن دما در فرآیند دو مرحله ای مضراتی ازجمله پایین آمدن سختی زیر لایه و کاهش سختی لایه نیتراته را نیز دارد.