فولاد چیست؟ معرفی فولاد، خواص و کاربردها

معرفی فولاد:

6000 هزار سال پیش بود که بشر استفاده از آهن را آموخت. اما این اضافه شدن کربن بود که سبب شد چند هزار سال بعد از آن فولاد متولد شود. فولاد کاربردهای فراوانی در زمینههای مکانیکی و الکتریکی، ساخت سازههای سنگین، ابزارها و لوازم آشپزخانه دارد.

چه چیزی سبب شده تا فولاد چنین کاربرد گستردهای در زندگی روزمره ما پیدا کند؟ فولاد چه ویژگیای دارد که هم میتواند فلز نرمی باشد و هم به سختی و استحکام بالا دست پیدا کند. برای رسیدن به پاسخ این سوالات ابتدا باید فولاد را تعریف کنیم. در این مطلب با تعاریف اولیه فولاد و ویژگیهای منحصر به فردی که دارد آشنا میشویم.

تاریخچه مواد

تا حدود یک صد هزار سال قبل از میلاد مسیح، بشر به طور عمده از سنگ و چوب برای ساختن ابزار و وسایل مورد نیاز خود استفاده میکرد (عصر سنگ). با کشف عناصر فلزی مثل طلا، مس، نقره، قلع و برنز در حدود چند ده هزار سال قبل بشر وارد عصر جدیدی جهت ساخت و تولید نیازمندیهای خود شد (عصر مس و برنز).

حدود هزار سال قبل از میلاد مسیح، فلز آهن وارد زندگی بشر شد و تحول جدیدی آغاز کرد (عصر آهن). در قرن نوزدهم میلادی هم زمان با کشف عناصر فلزی جدید زمینه تولید و توسعه فولادهای آلیاژی و در نتیجه ایجاد انقلاب صنعتی فراهم گردید.

مواد مهندسی

به طور کلی مواد مهندسی به دو گروه اصلی فلزات و غیر فلزات تقسیم میشوند. غیر فلرات شامل سرامیکها، پلیمرها و کامپوزیت هستند. فلزات آلیاژی از نظر ترکیب شیمیایی معمولا به دو گروه اصلی تقسیم میشوند: فلزات آهنی و فلزات غیر آهنی.

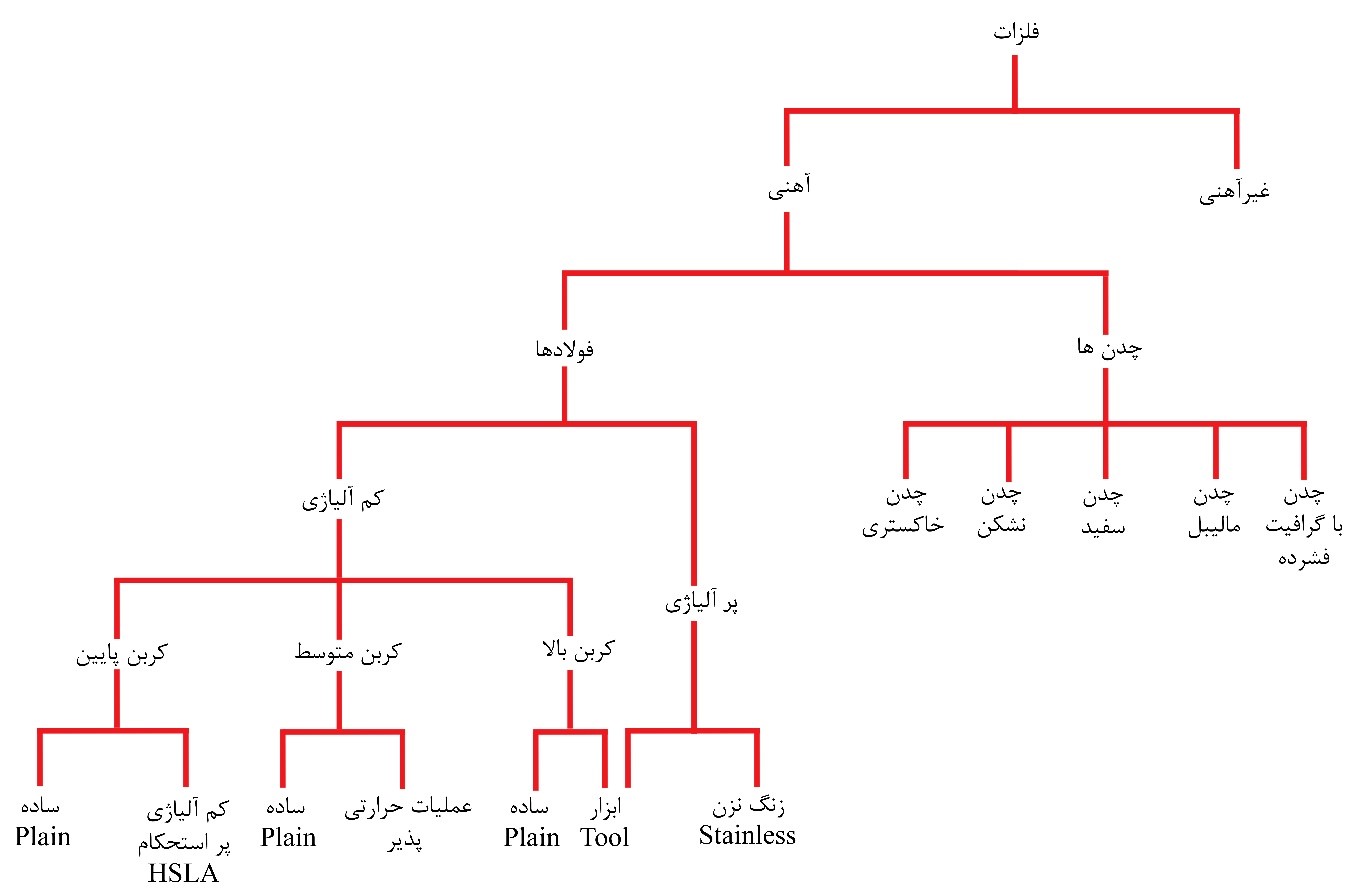

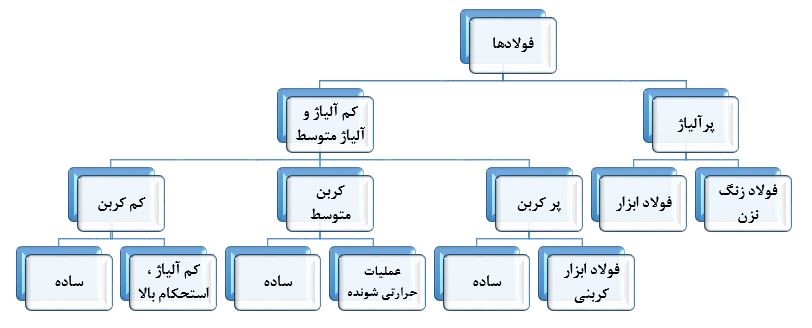

آلیاژهای آهنی فلزاتی هستند که جز اصلی تشکیل دهنده آنها آهن است و شامل فولادها و چدنها میشوند. در شکل 1 میتوان دستهبندی کلی فلزات آهنی را مشاهده کرد. فلزات آهنی و آلیاژهای آن در بخش بعدی مورد بحث قرار خواهند گرفت. تمام آلیاژهایی که پایه آهن نیستند در گروه فلزات غیر آهنی قرار میگیرند.

شکل 1 – دسته بندی فلزات آهنی

شکل 1 – دسته بندی فلزات آهنی

فولاد

معرفی فولاد

فولاد پرکاربردترین ماده برای ساخت زیربنای صنعتی دنیا است و برای بسیاری از کاربردها نظیر تولید، ساخت و ساز، حمل و نقل و محصولات مختلف مورد استفاده قرار میگیرد. حتی میتوان گفت توسعه زندگی مدرن بشر بدون فولاد هرگز نمیتوانست به این مرحله برسد. همین مسئله اهمیت فوقالعاده فولاد و آلیاژهای مختلف آن را نشان میدهد. در این مقاله نگاهی اجمالی به فولاد و خواص آن خواهیم انداخت.

فولاد چیست؟

در سادهترین تعریف، فولاد آلیاژی از آهن و کربن با حداکثر میزان 2 درصد کربن است. به جز کربن عناصر بسیار مختلف دیگری نیز ممکن است برای بهبود خواص فولاد به آن اضافه شوند. هزاران آلیاژ وجود دارد که از نظر ترکیب شیمیایی با هم تفاوت داشته و برای رسیدن به خواص نهایی نیاز به عملیات حرارتی های مختلفی دارند.

چرا فولاد مهم است؟

برای ساخت تقریبا همه چیز از سوزن خیاطی گرفته تا تانکرهای نفتی میتوان از فولاد استفاده کرد. در رابطه با اهمیت این ماده همین بس که در سال 2013 تولید جهانی فولاد خام حدود 6/1 میلیارد تن بوده، این در حالی است تولید دومین فلز مهندسی مهم بعد از فولاد یعنی آلومینیم، تنها 47 میلیون تن بوده است.

دلایل اصلی که باعث محبوبیت فولاد شده عبارتند از :

- فراوانی دو ماده اولیه مورد نیاز برای تولید فولاد (سنگ آهن و قراضه)

- هزینه تولید و شکل دهی نسبتا پایین

- محدوده بی نظیری از خواص مکانیکی

آهن، عنصر اصلی سازنده فولاد

معرفی فولاد

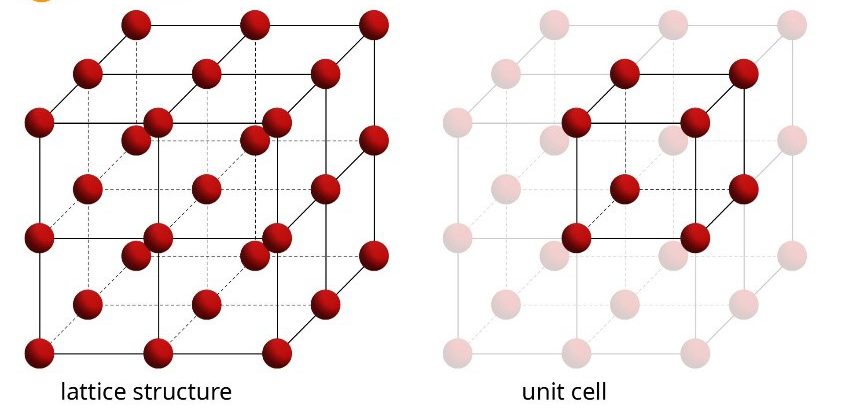

جزء اصلی تشکیل دهنده فولاد آهن است، فلزی که در حالت خالص تنها کمی از مس سختتر است. آهن در حالت جامد همانند تمام فلزات دیگر پلیکریستال است. یعنی از تعداد بسیار زیادی کریستال تشکیل شده که در مرزهای خود به یکدیگر میپیوندند. یک کریستال آرایهای منظم از اتمها است که میتوان آن را به صورت کرههایی که یکدیگر را لمس میکنند تصور کرد.

این کریستالها در صفحاتی نظم پیدا میکنند که به آن شبکه میگویند. تمام فلزات دارای شبکه کریستالی هستند. شبکه کریستالی از سلولهای واحد تشکیل میشود. شکل 2 نشان میدهد که چگونه سلولهای واحد در کنار هم شبکه کریستالی را میسازند. در واقع سلول واحد کوچکترین مجموعه اتمی در یک شبکه کریستالی است که سازنده ماده است. همچنین طول ضلع سلول واحد تحت عنوان پارامتر شبکه شناخته میشود.

شکل 2 – مدل شماتیک سلول واحد و شبکه کریستالی

ساختار شبکه آهن

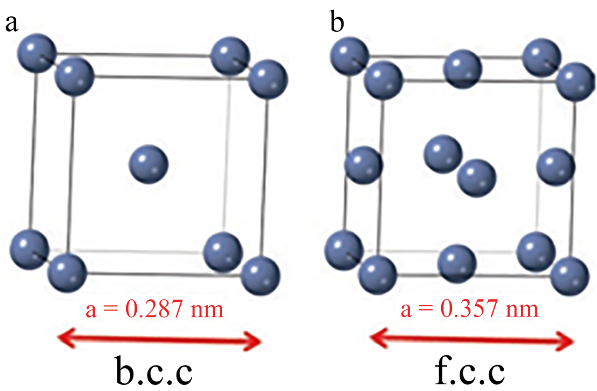

برای آهن آرایش شبکه را میتوان با یک مکعب واحد که هشت اتم آهن در گوشههای آن قرار گرفتهاند تصویر سازی کرد. یکی از ویژگیهای منحصر به فرد فولاد موضوع آلوتروپی آهن است. آهن دارای دو شبکه کریستالی bcc و fcc است. در شبکه bcc یا مکعبی مرکز دار، یک اتم آهن اضافی در مرکز هر مکعب وجود دارد. در شبکه fcc یا وجوه مرکز دار، یک اتم آهن اضافی در مرکز هر یک از شش وجه مکعب واحد وجود دارد.

فریت و آستنیت

آهن در دماهای پایینتر از °C 912 و از دمای °C 1394 تا نقطه ذوب آن دارای ساختار شبکه bcc است که تحت عنوان فریت شناخته میشود. همچنین آهن با شبکه bcc در محدوده دمایی پایین آهن آلفا و در محدوده دمایی بالاتر آهن دلتا نامیده میشود. در محدوده دمایی بین °C 912 تا °C 1394 دارای شبکه fcc است که تحت عنوان آستنیت یا آهن گاما شناخته میشود. آهن رفتار آلوتروپی خود را جز در موارد محدود حتی وقتی آلیاژ شامل مقدار قابل توجهی از عناصر دیگر باشد حفظ میکند.

اصطلاح دیگری که وجود دارد آهن بتا است که به خواص مکانیکی فولاد برنمیگردد و مربوط به مشصخههای مغناطیسی آهن است. پایینتر از دمای °C 770 آهن فرومغناطیسی است. بالاتر از این دما که آهن این ویژگی خود را از دست میدهد تحت عنوان نقطه کوری شناخته میشود.

نکته قابل توجه این است که در شبکه fcc فاصله بین همسایههای شبکه 25 درصد بزرگتر از همین فضا در شبکه bcc است. این بدین معنی است که در شبکه fcc نسبت به شبکه bcc فضای بیشتری برای اتمهای خارجی (عناصر آلیاژی) در محلول جامد وجود دارد. این بدین معنی است که انحلال پذیری عناصر آلیاژی در شبکه fcc بیشتر از شبکه bcc است. در شکل 3 مشخص شده است که اندازه پارامتر شبکه ساختار fcc بزرگتر از پارامتر شبکه ساختار bcc است.

شکل 3 – ساختارهای شبکه آهن و پارامتر شبکه آنها

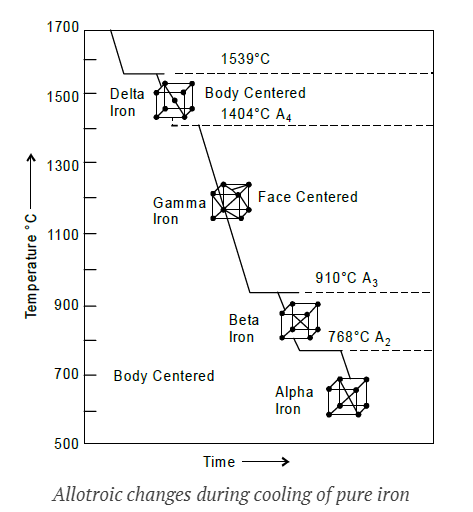

تغییرات آلوتروپی آهن با تغییر دما

شکل 5 تغییرات آلوتروپی آهن از دمای بالا تا دمای اتاق را نشان میدهد. همانطور که بالاتر عنوان شد این تغییرات آلوتروپی با اضافه شدن عناصر آلیاژی حفظ میشود. همین قابلیت تغییر آلوتروپی فولاد است که سبب میشود بتوان با عملیاتهای مختلف به خواصی متفاوتی در یک آلیاژ دست یافت. یعنی میتوان با عملیات حرارتیهای مختلف روی یک فولاد با ترکیب شیمیایی ثابت به سختی و استحکامهای متفاوتی دست یافت.

همانطور که مشخص است، آهن در دماهای بالا دارای ساختار شبکه bcc است که با کاهش دما و رسیدن به محدوده دمایی پایینتر از °C 1404 ساختار شبکه تغییر کرده و به fcc تبدیل میشود که حجم بالاتری نسبت به شبکه bcc دارد. با کاهش بیشتر دما ساختار شبکه به bcc تبدیل شده و تا دمای اتاق پایدار میماند.

شکل 4 – تغییرات آلوتروپی آهن خالص حین سرد شدن

تاثیر کربن بر خواص فولاد

آهن وقتی که در حالت خالص قرار دارد نرم است و به طور کلی به عنوان یک ماده مهندسی کاربردی ندارد. روش اصلی برای تقویت کردن و استحکام بخشی به آهن و تبدیل آن به فولاد اضافه کردن مقداری کمی کربن است.

کربن در فولاد جامد به دو شکل کلی یافت میشود. کربن یکی به صورت محلول جامد در آستنیت و فریت و دیگری به شکل کاربید در فولاد وجود دارد. شکل کاربید میتواند به صورت کاربید آهن (Fe3C که تحت عنوان سمنتیت شناخته میشود) یا کاربید عناصر آلیاژی دیگر مانند کاربید تیتانیوم باشد. هر درصدی از کربن خواص متنوع و متفاوتی به فولاد میافزاید که با توجه به کاربرد، میتوان مقادیر آن را کنترل کرد.

تاثیرات عملیات حرارتی بر خواص فولاد

برای رسیدن به یک ساختار مشخص ابتدا باید فولاد را دمایی حرارت داد که در منطقه فازی آستنیت با سلول واحد fcc قرار بگیرد. این محدوده دمایی وابسته به درصد کربن فولاد متفاوت است. آستنیت میتواند کربن را تا wt.% 14/2 در خود حل کند. این امر به دلیل فضای بین نشین بزرگی است که در ساختار کریستالی آستنیت وجود دارد و اتمهای کربن میتوانند در این فضا قرار بگیرند. پس از رسیدن فولاد به این محدوده دمایی باید آن را تا دمای محیط سرد کرد. نرخ سرد شدن فولاد یکی از مهمترین عوامل تاثیر گذار بر ساختار و خواص نهایی است.

ریزساختار نهایی فولاد تنها به ترکیب شیمیایی وابسته نیست و به سابقه عملیات حرارتی نمونه و نرخ سرد شدن فولاد بستگی دارد. در نهایت آرایههای مختلفی از فریت و سمنتیت میتواند شکل بگیرد که وابسته به عملیات حرارتی صورت گرفته روی فولاد است.

تاثیر عناصر آلیاژی بر خواص فولاد

سومین راه برای تغییر خواص فولاد، افزودن عناصر آلیاژی به جز کربن است. بدین طریق خواصی در فولاد ایجاد میشود که در فولادهای ساده کربنی قابل دستیابی نیست. هر کدام از تقریبا 20 عنصری که برای آلیاژسازی فولاد مورد استفاده قرار میگیرند تاثیر متمایزی بر ریزساختار و همچنین دما، زمان نگهداری و نرخهای سرد کردنی دارد که ریزساختار نهایی را تغییر میدهد. این عناصر دماهای تحول بین فریت و آستنیت را تغییر میدهند، انحلال و نرخهای نفوذ را اصلاح میکنند و همچنین با عناصر دیگر رقابت میکنند تا ترکیبات بین فلزی نظیر کاربیدها و نیتریدها تشکیل دهند.

معرفی فولاد

حجم زیادی از اطلاعات تجربی در رابطه با اینکه چگونه عناصر آلیاژی شرایط عملیات حرارتی، ریز ساختار و خواص فولاد را تحت تاثیر قرار میدهند وجود دارد. علاوه بر این درک تئوری خوبی از اصول و قوانین آلیاژسازی وجود دارد که به مهندسان کمک میکند تا ریزساختار و خواص فولاد حین آلیاژسازی، نورد گرم، عملیات حرارتی و شکل دهی سرد را پیشبینی کنند.

یک مثال خوب از تاثیر عناصر آلیاژی ایجاد استحکام بالا در فولاد در کنار جوش پذیری مناسب است. این امر نمیتواند تنها با استفاده از کربن به عنوان استحکام دهنده حاصل شود زیرا کربن نواحی تردی اطراف جوش به وجود میآورد. اما با پایین نگه داشتن درصد کربن و افزودن مقدار کمی از عناصر آلیاژی نظیر نیکل و منگنز میتوان هم به استحکام خوب و جوش پذیری مناسب دست یافت.

عناصر آلیاژی تاثیر قابل توجهی بر فرآیند عملیات حرارتی دارند چراکه این عناصر سرعت نفوذ اتمها درون شبکه آهن را کاهش داده و تحولهای آلوتروپیک را به تاخیر میاندازند. به طور مثال یک ساختار مارتنزیتی با سختی بسیار بالا که معمولا با کوئنچ کردن سریع حاصل میشود میتواند در نرخهای سرد کردن پایینتری نیز به دست آید. این امر منجر به تنش داخلی پایینتر و مهمتر از آن عمق ناحیه سخت شده بالاتر در نمونه میشود. بهبود سختیپذیری با افزودن عناصری نظیر منگنر، مولیبدن، کروم، نیکل و بور امکان پذیر است. این عناصر آلیاژی مانع از تمپر شدن در دماهای بالا میشوند که منجر به داکتیلیتی (شکل پذیری) بهتر در کنار همان سختی و استحکام میشود.

استحکام بخشی فلزات

به طور کلی استحکام بخشی به فلزات با افزایش مقاومت ساختار شبکه در برابر حرکت نابجاییها حاصل میشود. نابجاییها عیوبی در شبکه کریستالی هستند که به فلزات قابلیت شکلدهی میدهند. وقتی عناصری نظیر نیکل به صورت محلول جامد در فریت وجود دارند، اتمهای آن در شبکه آهن مانع از حرکت نابجاییها میشوند. این پدیده استحکام بخشی محلول نامیده میشود. افزایش بیشتر در استحکام به وسیله استحکام بخشی توسط رسوبات یا رسوب سختی حاصل میشود.

در این فرآیند عناصر مشخصی نظیر تیتانیوم، نایوبیم و وانادیم حین سرد شدن فولاد در محلول جامد فریت باقی نمیمانند و در عوض کاربیدها یا نیتریدهای بسیار ریزی تشکیل میدهند که به خوبی در ساختار توزیع شدهاند. این رسوبات همچنین به طور موثری مانع از حرکت نابجاییها میشوند. علاوه بر این اکثر تشکیلدهندههای کاربیدها یا نیتریدها منجر به ساختاری با اندازه دانه کوچک میشود چراکه رسوبات آنها بر جوانهزنی تاثیر گذاشته و سرعت رشد دانهها حین فرآیند تبلور مجدد را کاهش میدهند. تولید فولاد ریزدانه یکی دیگر از راههای استحکام بخشی به فولاد است زیرا مرزدانهها حرکت نابجاییها را محدود میکنند.

خواص فولاد

سختی

آزمون خواص فولادها با بررسی سختی آغاز میشود. سختی با فرو رفتن الماسه سخت یا ساچمه فولادی درون فولاد در یک نیروی مشخص اندازهگیری میشود. آزمون سختی ویکرز از فرو رونده الماسه با زاویه °136 بین صفحات هرم استفاده میکند و معمولا در نیروهای 10، 30 یا 50 کیلوگرم – نیرو (kilograms-force) انجام میشود. نقطه اثر سختی به صورت چشمی اندازهگیری میشود و با واحد کیلوگرم-نیرو بر میلیمتر مربع که مساحت ناحیه ایجا شده توسط فررونده الماسه است بیان میگردد.

استحکام

استحکام تسلیم و کششی با کشیدن نمونه ماشین کاری شده در یک دستگاه پرس هیدرولیک خاص و با ثبت نیروی کشنده در ازدیاد طولهای در حال افزایش تا لحظه شکست نمونه تعیین میشود. ازدیاد طول در این نقطه و سطح شکست حاصل به خوبی میتواند شکل پذیری (داکتیلیتی) فولاد را نشان دهد. اندازهگیری نیروی کشنده در %2/0 ازدیاد طول و تقسیم این نیرو بر سطح مقطع نمونه تحت کشش روشی برای به دست آوردن استحکام تسلیم است. این پارامتر شاخص خوبی برای ارزیابی شکل دهی سرد است.

استحکام و شکل پذیری با هم رابطه معکوس دارند. به طور کلی با افزایش استحکام در فولادها شکل پذیری آنها کاهش مییابد. به همین دلیل زمانی که نیاز به شکل دهی بالا است از فولادهای کم کربن با استحکام پایین استفاده شده و زمانی که نیاز به استحکام بالا است فولادهای پر کربن و پر آلیاژی مورد استفاده قرار میگیرند.

چقرمگی ضربه با ضربه زدن به یک نمونه استاندارد شیار دار با یک چکش چرخان و ثبت کار مورد نیاز برای شکست آن تعیین میشود. این فرآیند در دماهای مختلفی انجام میشود زیرا تردی با کاهش دما افزایش مییابد.

در صنعت روشهای متعددی برای ارزیابی خواص مکانیکی فولاد مورد استفاده قرار میگیرد. این آزمونها شامل آزمون سایش برای ریلها، آزمونهای قابلیت کشش برای ورقها و آزمون خمش برای سیمها میشود. آزمایشگاههای متالوگرافی ریزساختار نمونههای فولادی پولیش و اچ شده را مورد ارزیابی قرار میدهند. آزمایشگاهها همچنین دادههای فیزیکی نظیر ازدیاد طول حرارتی و خواص الکترومغناطیس را بررسی میکنند. ترکیب شیمیایی فولاد نیز معمولا با استفاده از طیف سنجهای کاملا خودکار صورت میگیرد. همچنین آزمونهای غیر مخرب متعددی نظیر آزمونهای Ultrasonic وجود دارد که به منظور بررسی و ارزیابی عیوب داخلی نظیر ترکها مورد استفاده قرار میگیرد.

درباره فولادها بیشتر بدانید

معرفی فولاد

فولاد، آلیاژی است از آهن و کربن که به دلیل خواص بسیار متنوعی که دارد بیش از 90% حجم تولید فلزات جهان به آن اختصاص مییابد فولاد به دلیل فراوانی، ارزان بودن، سهولت استخراج و تنوع بسیار زیاد خواص فیزیکی و مکانیکی از گذشته تاکنون جزو کالاهای استراتژیک بهحساب میآمده. میزان تولید فولاد برای یک کشور آنچنان حائز اهمیت است که جزو شاخصههای پیشرفت کشور بهحساب میآید. بزرگترین تولیدکننده فولاد جهان در حال حاضر کشور چین است که با اختلاف بسیار زیاد در رتبه اول قرار دارد. هند، ژاپن، آمریکا و روسیه مقامهای دوم تا پنجم را به خود اختصاص دادهاند. کشور ایران با چند پله صعود نسبت به سالهای گذشته اکنون در رتبه دهم قرار دارد که باتوجهبه ذخایر فراوان آهن در ایران این رتبه میبایست بهبود یابد.

همانطور که گفته شد فولاد، آلیاژ آهن و کربن است که درصد وزنی کربن در فولادها از 02/0 % تا 2 % در گریدهای مختلف فولاد متفاوت میباشد. اگر درصد کربن بیش از 2% باشد آلیاژ را چدن مینامند. البته در مورد فولاد استثناهایی نیز برای درصد فولاد وجود دارد. به طور مثال در فولادهای ضد سایش پرکربن – پرکروم درصد فولاد تا 2/2 % نیز میرسد. کربن به دلیل فراوانی و ارزان بودن و همچنین تأثیرگذاری فراوان بر خواص مکانیکی بهعنوان عنصر آلیاژی اصلی بهحساب میآید علاوه بر کربن فولاد همیشه حاوی مقادیری از سیلیسیم و منگنز است که در طول فرایند سازی به آن اضافه شده است. همچنین مقدار بسیار کمی گوگرد و فسفر نیز در ترکیب شیمیایی فولاد همیشه وجود دارد که باعث افت خواص مکانیکی و بالارفتن قابلیت ماشینکاری میشوند.

عناصر آلیاژی دیگری نیز وجود دارند که بهصورت عمدی و برای علل خاصی به فولاد اضافه میشوند. مانند کروم که باعث افزایش سختی، استحکام و مقاومت به خوردگی و… میشود یا وانادیوم که سختیپذیری فولاد را به طرز محسوسی زیاد میکند و همچنین کلیه خواص مکانیکی را بهبود میبخشد. از دیگر عناصر آلیاژی میتوان به نیکل، مولیبدن، تنگستن، تیتانیوم، آلومینیم، نیوبیوم، کبالت و مس اشاره کرد. نقش عناصر آلیاژی را در آینده و بهصورت تخصصی مقایسه خواهیم کرد.

تنوع بسیار زیاد عناصر آلیاژی از طرفی و خواص ذاتی عنصر آهن از طرف دیگر باعث شده است تا فولاد در دنیای امروز پرکاربردترین و مهمترین ماده مهندسی بهحساب آید که برای کاربردهای مختلف و بسیار زیادی از آن استفاده میشود.

فولادها را بر اساس پارامترهای مختلفی تقسیمبندی میکنند نظیر ترکیب شیمیایی، مقدار عناصر آلیاژی، کاربرد خواص فیزیکی، روش عملیات حرارتی، کیفیت، روش ساخت، ریزساختار و… در بین روشهای فوق 3 روش اول نسبت به بقیه تقسیمبندیها بیشترمورد استفاده قرار میگیرد.

بنا بر ترکیب شیمیایی فولادها به 3 دسته کمکربن، کربن متوسط و پرکربن تقسیمبندی میشود. فولادهای کمکربن در ترکیب شیمیایی خود کمتر از 3/0 % کربن دارند این فولادها معمولاً قابلیت عملیات حرارتی (سختکاری) را به دلیل کربن بسیار پایین ندارند و بیشتر فرایندهای سختکاری سطحی روی آنها انجام میشود.

فولادهای کمکربن: معمولاً برای ساخت ورقهای فولادی، بدنه اتومبیلها، میلگرد و فولادهای ساختمانی مورداستفاده قرار میگیرند.

فولادهای کربن متوسط: مقدار کربن در این فولادها از 3/0 % تا 6/0 % متغیر است این دسته از فولادها قابلیت عملیات حرارتی را دارا میباشد و گریدهای زیادی از فولادها را شامل میشوند.

فولادهای پرکربن که فولادهای ابزار کربنی را هم شامل میشوند از 6/0% تا 2 % در ساختار خود کربن دارند البته واضح است که به جز کربن عناصر آلیاژی دیگری نیز در ساختار فولاد موجود است اگر بخواهیم درصد عناصر آلیاژی را بررسی کنیم باید بگوییم از این نظر فولادها به 4 دسته تقسیم میشوند.

فولادهای میکرو آلیاژی که مجموع درصد وزنی عناصر آلیاژی در آنها زیر 1/0 % است.

فولادهای کم آلیاژ که در ساختار خود زیر 1% عناصر آلیاژی دارند. فولادهای آلیاژی متوسط که بین 1 % تا 5 % عناصر آلیاژی دارند و فولادهای پر آلیاژ که حداقل 5 % در ترکیب خود دارای عناصر آلیاژی هستند. معمولاً دستهبندی اول و دوم با هم به کار میروند عموماً در معرفی یک فولاد بر اساس ترکیب شیمیایی ابتدا دستهبندی بر اساس کربن و سپس بر اساس عناصر آلیاژی استفاده میشوند. مثلاً گفته میشود فولاد کمکربن آلیاژ متوسط، پرکربن پرآلیاژ و …

فولادها بر اساس کاربرد نیز دستهبندی میشوند. در دستهبندی بر اساس کاربرد ممکن است که فولادهایی با ترکیب شیمیاییهای متفاوت از هم در یک دستهبندی قرار گیرند.

در این دستهبندی فولادهایی با کاربرد مشابه در یک گروه قرار میگیرند مثلاً فولاد ابزار گرمکار، فولاد ابزار سرد کار، فولاد قالب، فولاد سوپاپ، فولاد ابزار تندبر، فولادهای ساختمانی، فولادهای نسوز، فولادهای زنگ نزن و …

بهطورکلی میتوان مطالب فوق را به شکل زیر نمایش داد:

فولادهای ابزار پرآلیاژ دارای کربن زیاد و فولادهای زنگ نزن پرآلیاژ دارای کربن پایین هستند. علت این امر بالارفتن سختیپذیری در فولادهای ابزار و افزایش جوشپذیری و مقاومت به خوردگی در فولادهای زنگ نزن است.

حال اگر بخواهیم باتوجهبه دستهبندیهای گفته شده مثالی بزنیم میتوانیم به فولاد SPK و MO40 اشاره کرد که شماره استاندارد DIN آنها به ترتیب 1.2080 و 1.7225 میباشد فولاد SPK در خانواده پرآلیاژ پرکربن قرار دارد و فولاد MO40 در خانواده کربن متوسط آلیاژ متوسط عملیات حرارتی شونده قرار میگیرد.

در این مرحله قصد داشتیم تنها با فولاد و 2 تقسیمبندی مهم آن آشنا شویم در ادامه به معرفی خواص، کاربردها و عملیات حرارتی فولادهای مهم موجود در صنعت ایران خواهیم پرداخت.

جمع بندی

در این مطلب تا حدودی با فولاد و ویژگیهای اصلی آن آشنا شدیم. همانطور که دیدیم فراوانی مواد اولیه برای تولید فولاد، تغییرات آلوتروپی آهن حین سرد شدن و خواصی که افزودن عناصر آلیاژی در فولاد ایجاد میکند سبب شده تا فولاد به عنوان یکی از مهمترین مواد مهندسی شناخته شود.

در مطالب بعدی بررسی میکنیم که فولادها را بر چه اساسی طبقه بندی میکنند، کلید فولاد چه کاربردی دارد و چگونه میتوان از آن استفاده کرد و چه فولادهایی در ایران بیشترین کاربرد را دارند.