فولاد های ابزار

فولاد های ابزار به گروهی از فولادها گفته می شود که افزودن عناصر خاص آلیاژی، سبب ایجاد تغییرات و بهبود خواص متالورژیکی و مکانیکی درآنها شده است. برخی از این خصوصیات عبارتند از : اصلاح دماهای استحالی فازی، افزایش استحکام در دمای پایین، ارتقاء استحکام در دمای بالا، بهبود مقاومت در برابر خزش و خستگی، بالارفتن تافنس و مقاومت به سایش.

تعدادی از عناصر آلیاژی مورد استفاده در فولادهای ابزار عبارتند از: کروم، نیکل، مولیبدن، تنگستن، وانادیم، تیتانیوم، نایوبیم، کبالت و … که بسیاری از این عناصر در گروه کاربیدزاهای قوی بوده و برخی از آنها هم به منظور افزایش سختی پذیری و تافنس به آلیاژ اضافه می گردند.

دسته بندی فولاد های ابزار

فولاد های ابزار بر اساس کاربردشان به سه گروه اصلی دسته بندی می شوند:

- فولادهای ابزار سرد کار (Cold work tool steels)

- فولادهای ابزار گرم کار (Hot work tool steels)

- فولادهای ابزار تندبر (High speed steels)

فولادهای ابزار سرد کار شامل گستره نسبتا وسیعی از ترکیبات آلیاژی بوده به گونه ای که از فولادهای ساده کربنی)کربن بالا( گرفته تا انواع پرآلیاژ مانند فولادهای حاوی کروم، وانادیم، تنگستن، و …. می توانند در این گروه قرار گیرند و مهمترین خواص آنها مقاومت سایشی و استحکام سرد است. مثال هایی از کاربرد این نوع فولادها عبارتند از: قالب های خم، گیوتین ها، ابزارهای برش، تیغه ها و ….

فولاد های ابزار گرم کار شامل آلیاژهایی بوده که با بهره گیری از عناصری نظیر کربن، کروم، وانادیم، کبالت، مولیبدن، نیکل و تنگستن علاوه بر استحکام و مقاومت سایشی، استحکام گرم، تافنس و عمر خستگی فولاد نیز بالابرده می شود. مثال هایی از کاربرد این نوع فولادها عبارتند از: انواع قالبهای تزریق پلاستیک، غلطکهای نورد گرم و….هستند.

برای ساخت ابزارهایی مانند مته، تیغچه های ماشین کاری، سنبه،انواع ابزار آلات ) HSS( فولادهای ابزار تندبر سایشی و…. )که تحت شرایط سایشی شدیدهمراه با افزایش دما و احیانا ارتعاش کار می کنند(، مناسب هستند. نوع، مقدار و نسبت عناصرآلیاژی فولاد های ابزارتندبربه گونه ای تنظیم شده که ابزار آلات تهیه شده از این نوع فولاد، علاوه بر مقاومت در برابر شوک و لرزش های حین کار، قابلیت برندگی و همچنین مقاومت به سایش بالایی داشته باشند.

به دلیل ویژگی ها و حساسیت خاص فولادهای ابزار، فرآیند ساخت قطعات تولیدی ازاین نوع فولادها نیز از اهمیت ویژه ای برخوردار است. لذا فرآیند معمول برای تولید ابزار و قالبهای صنعتی به ترتیب اولویت به شرح ذیل

می باشد:

- ماشین کاری خشن

- تنش زدایی

- ماشین کاری ظریف

- عملیات حرارتی

- سنگ زنی نهایی

عملیات حرارتی فولاد های ابزاربه دلیل وجود عناصر آلیاژی زیاد در این فولادها از حساسیت بالایی برخوردار بوده و می بایست به طور دقیق ) مطابق با استانداردهای معتبر و با تجهیزات خاص از جمله کوره های تحت خلا انجام پذیرد.

اثر عناصر آلیاژی

منگنز: از آنجایی که منگنز به دلیل نقش آن در اکسیژن زدایی، در تمامی فولادها وجود دارد، تنها در صورتی MnS که مقدارش بیشتر از % 0.6 باشد، به عنوان عنصر آلیاژی شناخته می شود. ترکیب منگنز با گوگرد و تشکیل سبب جلوگیری از تشکیل سولفید آهن که فازی ترد و با مورفولوژی لایه ای است، می گردد. منگنز آلیاژی تا حدی در فریت حل شده و از این رو سبب بالارفتن استحکام فولاد می گردد. همچنین مقدار کمی از آن می تواند با تشکیل کاربید منگنز در فرم دهی کاربید های مخلوط آلیاژی مشارکت نماید.

سیلیسیم: در تمامی فولادها سیلیسیم تا مقدار % 0.2 وجود دارد. سیلیسیم نیز مانند منگنز برای اکسیژن زدایی در فولاد سازی استفاده می گردد. اضافه کردن سیلیسیم به فولاد سبب ایجاد تغییرات مهندسی شده ای در خواص مغناطیسی آن می شود. در مقادیر کم، سختی پذیری را زیاد نموده و مقادیر بالای آن سبب کاهش تافنس و افزایش تردی فولاد می شود. در فولاد های پر آلیاژ مقاوم به حرارت اضافه کردن سیلیسیم سبب بهبود مقاومت در برابر اکسیداسیون در دمای بالا می شود. همچنین به دلیل افزایش تمایل به گرافیت زایی در تقابل با بسیاری از عناصر کاربیدزا قرار می گیرد. بهر صورت سیلیسیم به تنهایی با کربن به عنوان عنصر آلیاژی استفاده نمی گرددو در صورت استفاده با دیگر عناصر آلیاژی می تواند سبب بهبود خواص ) افزایش تافنس و استحکام( فولاد گردد.

مولیبدن: یک کاربید زای قوی است ودر صورت اضافه کردن به فولاد، بخشی از آن به صورت محلول جامد وارد فاز فریت شده و بخشی همراه بادیگر عناصر آلیاژی تشکیل کاربیدهای کمپلکس می دهد. مولیبدن همچنین به همراه کروم سبب افزایش مقاومت مارتنزیت در مقابل تمپر می گردد. همچنین به همراه عنصر کروم یکی از عوامل بروز پدیده سختی ثانویه در دمای تمپر 550 درجه سانتیگراد در فولاد می باشد.

کبالت: بطور کلی در بسیاری از فولادهای ابزار ساده کربنی و کم آلیاژ وجود ندارد. از این عنصر بیشتر در فولاد های ابزار تندبر سوپر آلیاژی استفاده می گردد. این عنصر دارای شبکه تبلور هگزاگونال در دمای محیط بوده و برعکس تمامی عناصر دیگر سختی پذیری را کاهش می دهد. مهمترین اثر کبالت بهبود خواص برندگی ابزار آلات بوده وبنابراین به طور گسترده ای در ابزار های برشی مورد استفاده قرار می گیردو برای جبران تاثیر آن بر کاهش سختی پذیری معمولا مقدار کربن این گروه از فولادها می بایست بالا باشد. لذا فولاد های حاوی کبالت نسبت به گرید های حاوی تنگستن در عملیات حرارتی، ازحساسیت بیشتری برخوردار بوده و به هنگام کویینچ کردن ریسک بالایی نسبت به ترک دارند.

تیتانیم: این عنصر به عنوان یک کاربید زای بسیار قوی عمل کرده و در فولادهای زنگ نزن آستنیتی نقش پایدار کننده را دارد. در صورتی که دمای آستنیته کردن فولاد به اندازه کافی بالا باشدتا در آستنیت حل شود، نقش به سزایی در افزایش سختی پذیری دارد. همچنین این عنصر اثر رسوب سختی ازخود نشان می دهد.

کروم: باعث افزایش دمای استحاله یوتکتویید شده و در درصدهای متنوعی در انواع فولادهای ابزار مورد استفاده قرار می گیرد. و بی راه نگفته ایم اگر بگوییم بعد از کربن، مهمترین عنصر آلیاژی مورد استفاده در فولادها است. کاربیدهای مختلفی بسته به نوع عملیات حرارتی و مقدار کروم موجود در ترکیب شیمیایی فولاد، می تواند تندبر( توسط عنصر کروم به عنوان اصلی ترین ( M و T گرمکار( و همچنین ( H و D وجود داشته باشد. گرید های عنصر آلیاژی مورد استفاده، دسته بندی می شوند.

مهمترین اثر زیانبار کروم به عنوان عنصر آلیاژی مورد استفاده در فولاد های ابزار، تاثیر آن بر افزایش تمایل فولاد به رشد دانه است. بنابراین می بایست در انتخاب دمای آستنیته و همچنین زمان نگهداری فولاد در این دما دقت زیادی نمود تا از رشد احتمالی دانه ها جلوگیری بعمل آید. برای فایق آمدن بر این نقیصه استفاده از وانادیم توصیه می شود.کروم همچنین با تشکیل لایه اکسید چسبنده غنی ازکروم روی سطح فولاد سبب بهبود مقاومت آن در مقابل خوردگی می گردد. البته تاثیر کروم در بالابردن مقاومت به خوردگی در مقادیر مورد استفاده در فولادهای ابزار اندک است.

را بالا می برد. بنابراین باعث A نیکل: برعکس کروم، نیکل سبب کاهش دمای یوتکتویید می گردد. و همزمان 4 گسترش محدوده پایداری فاز آستنیت می شود. نیکل کاربیدزا نیست و با بزرگ کردن منطقه پایداری آستنیت، به حفظ ریز دانگی فولادها کمک می نماید. نیکل جز در مواردی محدود، به صورت گسترده در فولاد های ابزار مورد استفاده قرار نمی گیرد. نیکل همچنین تافنس فولاد را بالابرده و سبب کاهش و نهایتا در مقادیر بالا، حذف درجه حرارت تبدیل شکست نرم به ترد می شود.

وانادیم: این عنصربه دومنظور به فولادها اضافه می گردد، 1-ریز شدن دانه ها 2- رفتار کاربید وانادیم که بوده و گرچه VC مشخصا دراینجا منظور پایداری آن در دماهای نسبتا بالاست. فرمول شیمیایی کاربید وانادیم وانادیم توانایی انحلال در فریت رادارد، لکن تمایل آن به تشکیل کاربید به قدری بالاست که مگر در صورت وجود مقادیر بسیار زیاد آن در فولاد، تماما به صورت کاربید وجود خواهد داشت. وجود کاربید وانادیم سبب قفل شدن مرز دانه ها شده و مانع رشد دانه حتی تا دماهای بالای آستنیته کردن می گردد. بنابراین معمولا وانادیم یک عنصر ضروری برای فولاد های گرمکار به حساب می آید.

وانادیم همچنین باعث پایدار شدن مارتنزیت و کاهش سرعت نرم شدن آن در فرآیند تمپرینگ می گردد. لذا دمای آستنیته کردن باید به گونه ای انتخاب شود که مقدارکمی از کاربید وانادیم در آستنیت حل شود. همچنین وجود کاربید وانادیم به دوعلت سختی پذیری را کاهش می دهد. 1- کاربید وانادیم محل مناسب برای جوانه زنی فاز تعادلی است. 2- کاربید وانادیم سبب ریز شدن دانه های آستنیت می گردد. البته می بایست به این موضوع دقت کرد که سختی پذیری مفهومی متفاوت با سختی دارد. لذا در صورت انتخاب سیکل حرارتی و محیط کویینچ مناسب، وانادیم می تواندعلی رغم تاثیر منفی بر سختی پذیری، سبب افزایش سختی نهایی فولاد گردد.

نوع دیگری از تقسیم بندی فولاد های ابزارمربوط می شود به استفاده آنها در شکل دهی قطعات صنعتی. به طور کلی شکل دهی در دو نوع کلی انجام می گردد: 1- برشکاری که شامل ماشین کاری، دریل کاری، بروچینگ و…. می گردد. 2- فرم دهی مانند اکستروژن، پرسینگ، کشش عمیق، فورجینگ، نوردکاری و…..

براده برداری:

این عملیات شامل گستره وسیعی از روشهای شکل دهی بوده لکن در تمامی آنها براده برداری توسط ابزار مخصوص صورت می پذیرد. روش هایی مانند تراشکاری، فرزکاری، دریل کاری، بروچینگ، رنده کاری و…. که در تمامی آنها لبه های ابزار داغ می گردد . میزان حرارت تولید شده در این ابزارها بستگی به سرعت و عمق باربرداری، سختی قطعه و نحوه خنک کاری دارد. همچنین بر اثر عملیات ماشین کاری، تنش نسبتا بالایی در قطعه ایجاد می شود. لذا بنا به شرایط کاری ذکر شده، استفاده از فولادهای ابزار تندبرتوصیه می شود. چراکه این نوع فولادها ازسختی و استحکام بالا به همراه تافنس و مقاومت به خستگی مناسب برخوردارند.

1.3343(M2) – 1.3344(M مثال هایی از جنسهای مورد استفاده عبارتند از: فولاد ( 3 جنسهای حاوی کبالت از استحکام داغ بالاتری برخوردارند. لکن به دلیل اینکه کبالت سختی پذیری را پایین می آورد، به ناچار می بایستی کربن این گروه از فولادها نیز بالا با شد که این امر سبب تردی و حساسیت این قطعات به ترک عملیات حرارتی می گردد. لذا برای جبران این نقیصه بخش برنده این ابزار ها را از جنسهای حاوی کبالت ساخته و بدنه نگهدارنده آن از جنسهایی که شوک پذیری بالایی داشته باشند تهیه می شود. انواع متداول این نوع T1-M1-M فولادها عبارتند از 2

پانچ کردن:

در این نوع از ابزار علاوه بر سختی و مقاومت به سایش بالا، چقرمگی و دقت ابعادی نیز بسیار مهم است. لذا ابزار می بایست ضمن کارکردن دقت ابعادی و تیزی لبه های خود را حفظ نماید. لکن به دلیل نوع کارکرد این نوع ابزارها، دمای کاری آن خیلی بالا نمی رود و بنابراین استحکام دمای بالا مطرح نیست.

کشش عمیق:

در این فرآیند، قالب می بایستی مقاومت سایش بسیار بالایی داشته باشد لکن شوک پذیری و چقرمگی چندان علاوه D برای این منظور کاملا مناسب هستند. در این میان گرید 2 D مطرح نیست. بنابراین فولاد های ابزار سری بر خواص اشاره شده، مقاومت به اعوجاج و پایداری ابعادی بسیار خوبی در عملیات حرارتی، از خود نشان می دهد.

اکستروژن:

اولین چالشی که در فرآیند اکستروژن وجود دارد گستره نسبتا وسیع درجه حرارت کاری می باشد.که از اکستروژن سرب، آلومینوم و مس شروع شده و به فولاد ختم می گردد که دمای کاری آن تا 1280 درجه سانتیگراد می رسد. بنابراین انتخاب آلیاژ، متناسب با استحکام، مقاومت به سایش و دمای مورد نیاز صورت می پذیرد.

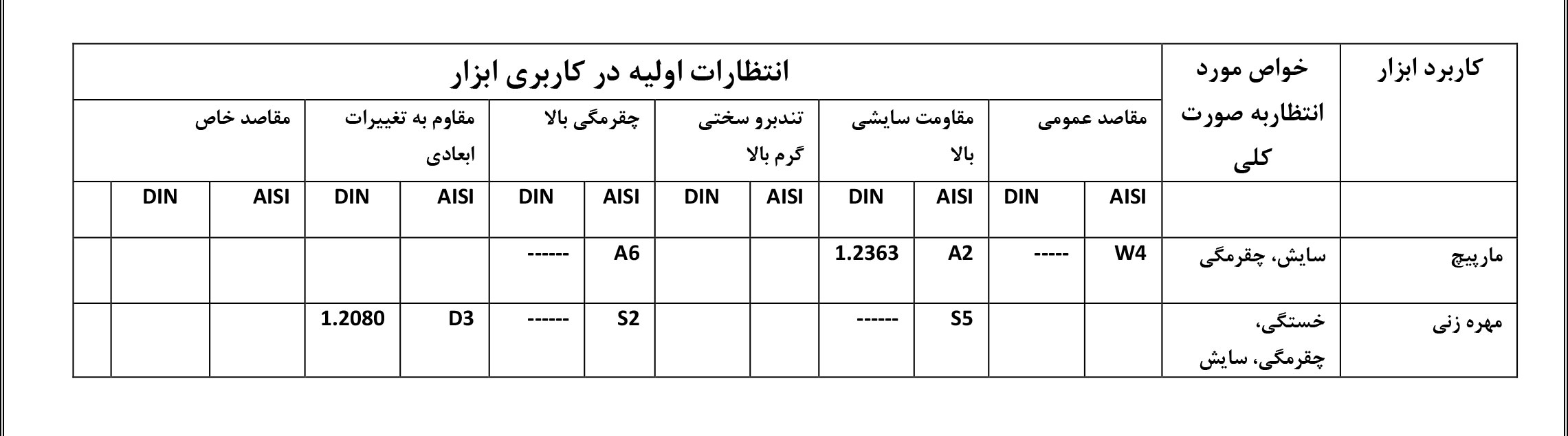

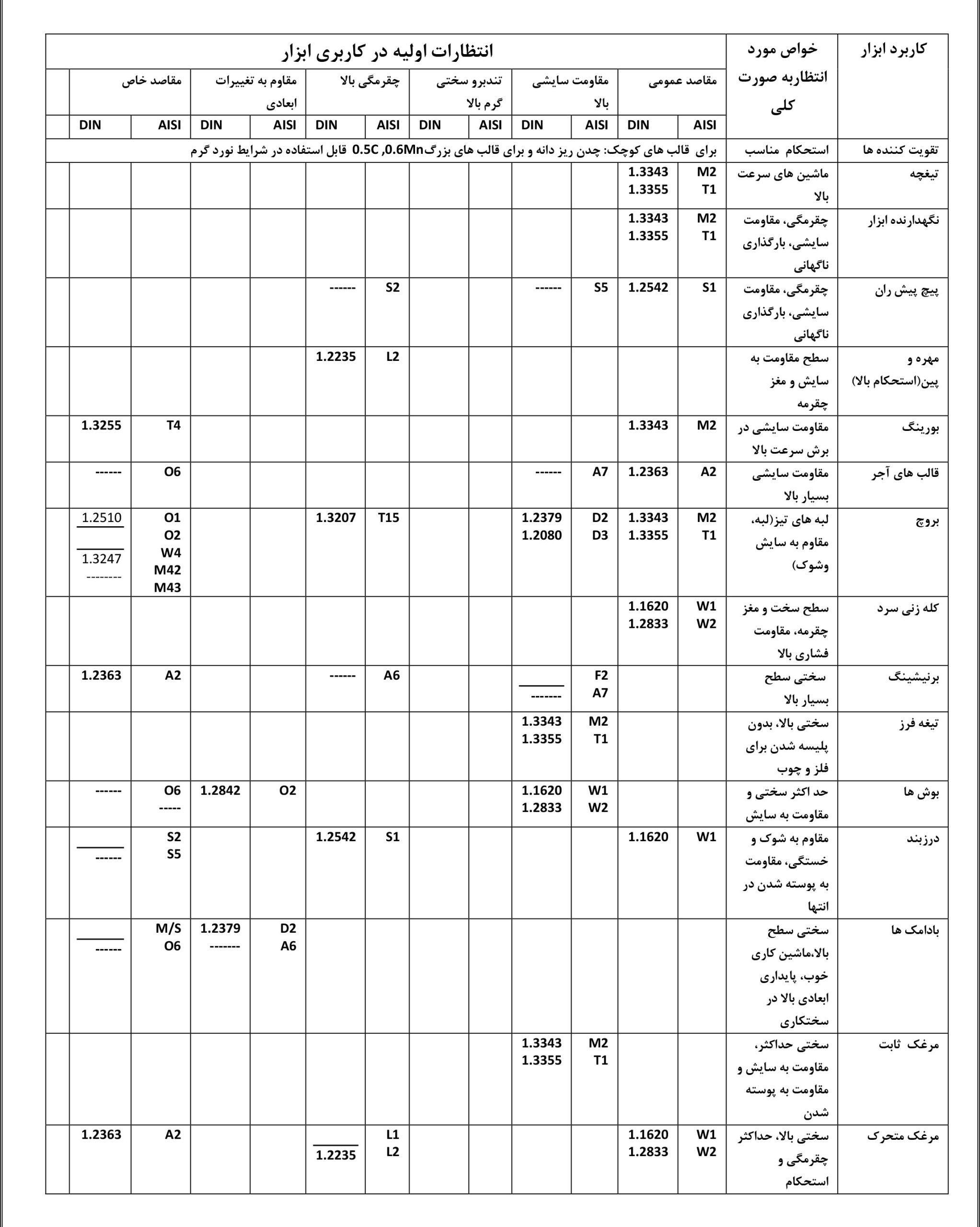

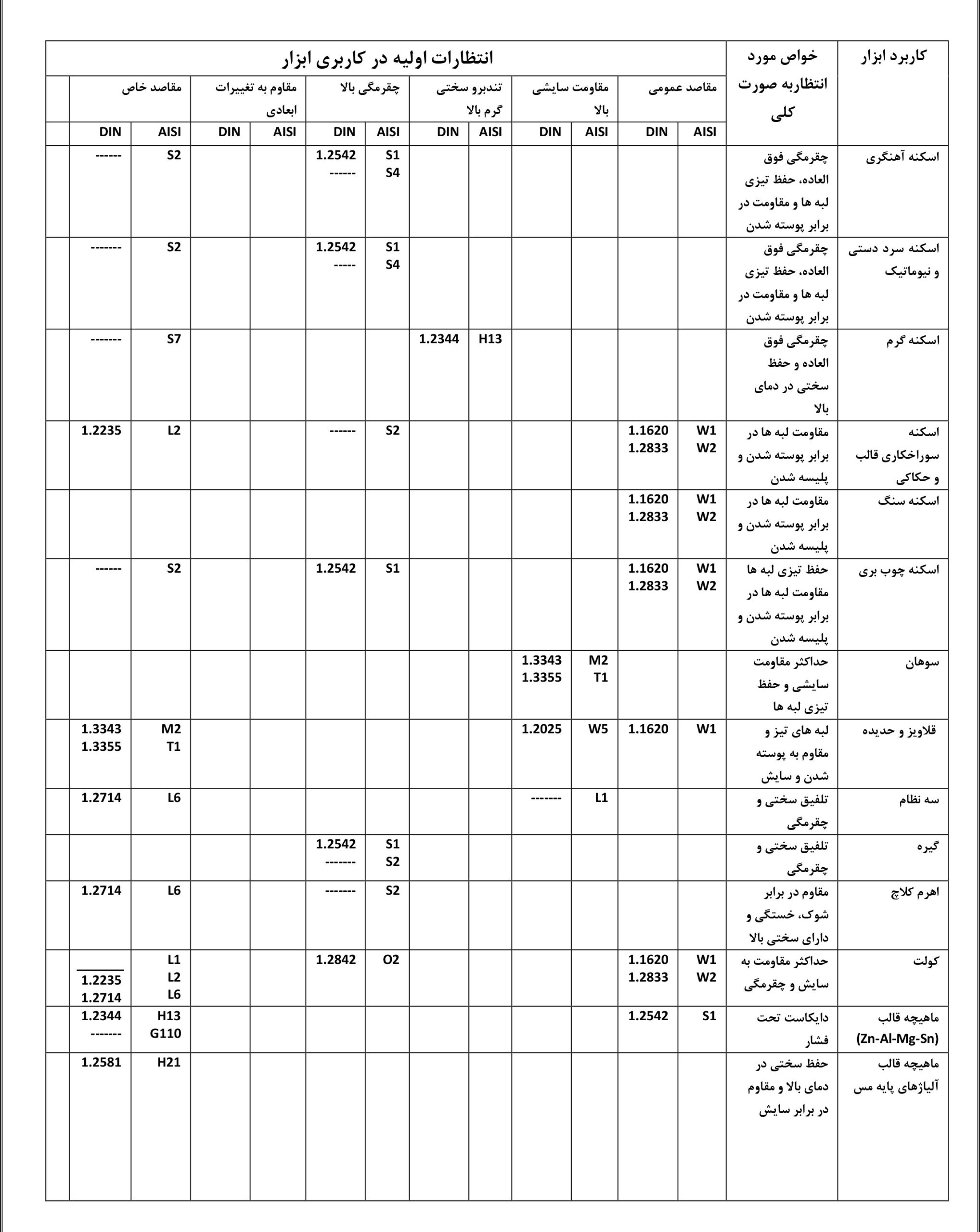

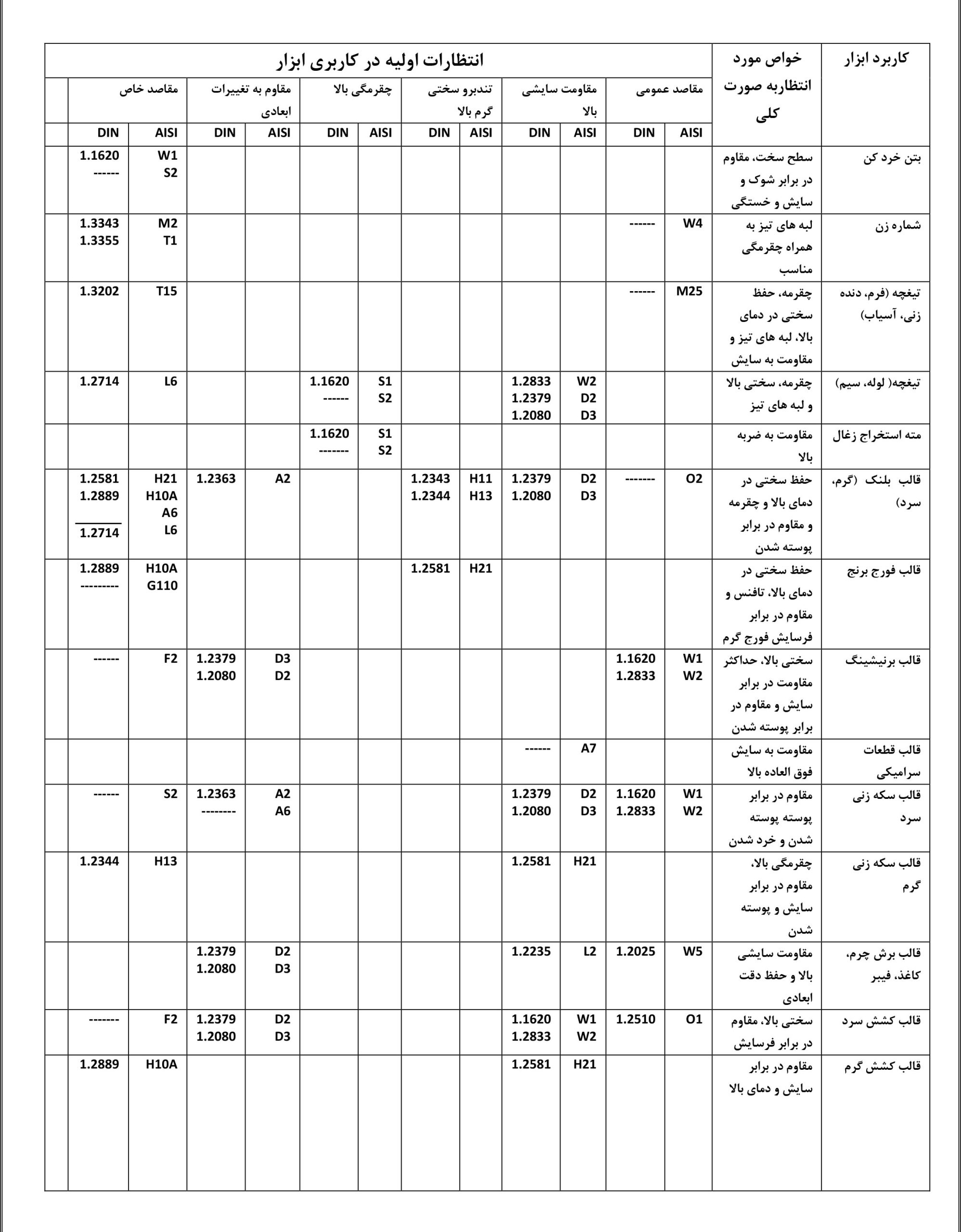

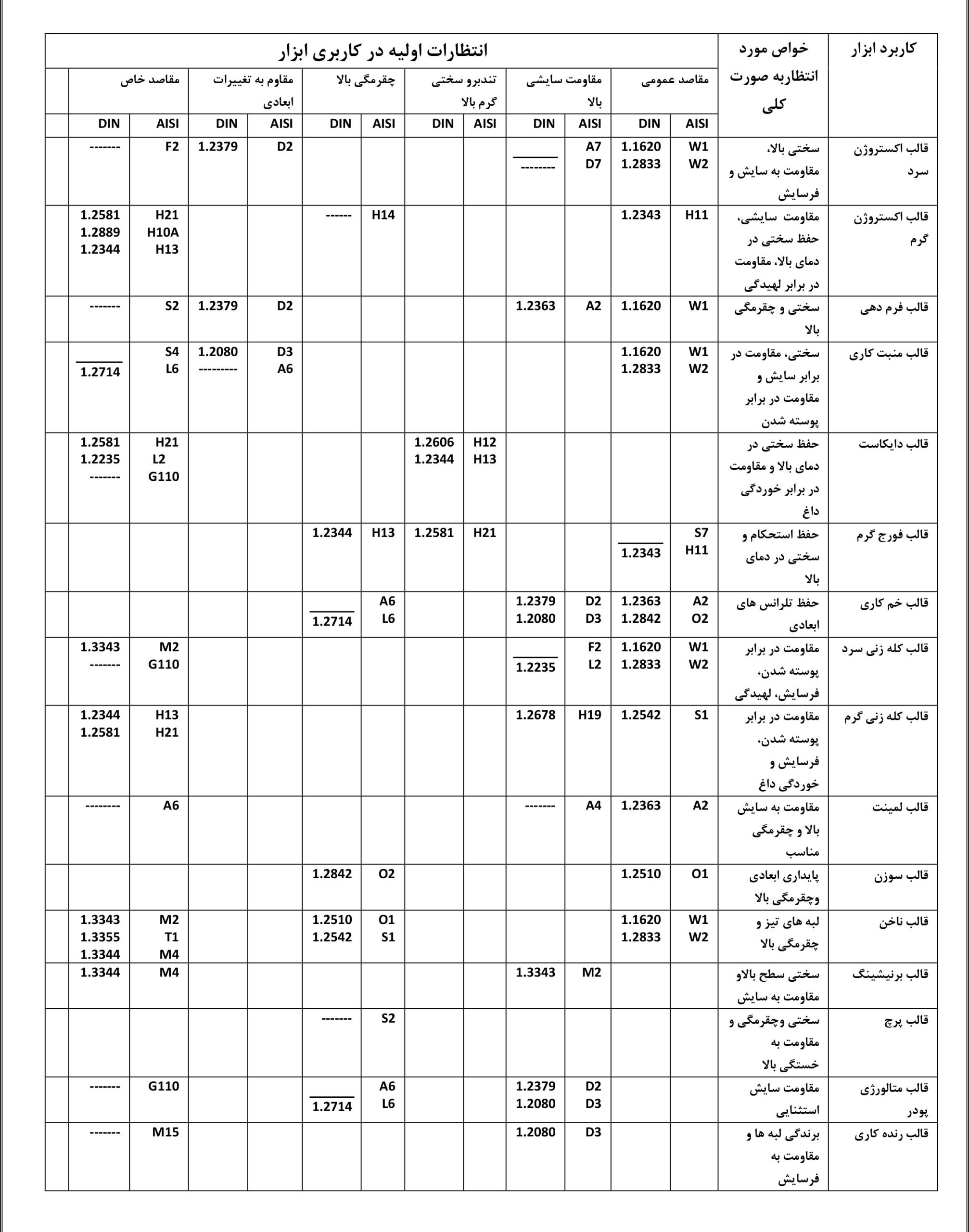

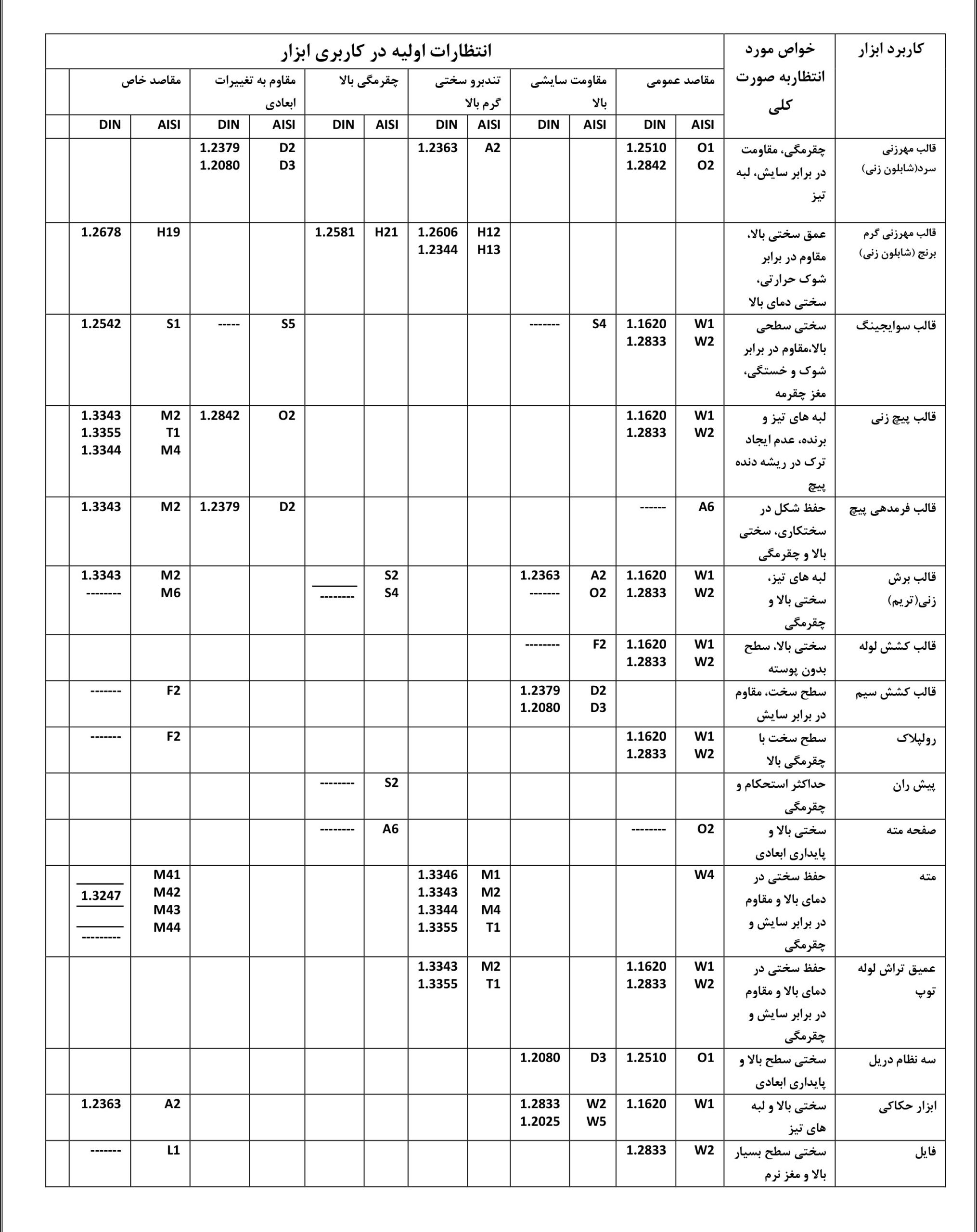

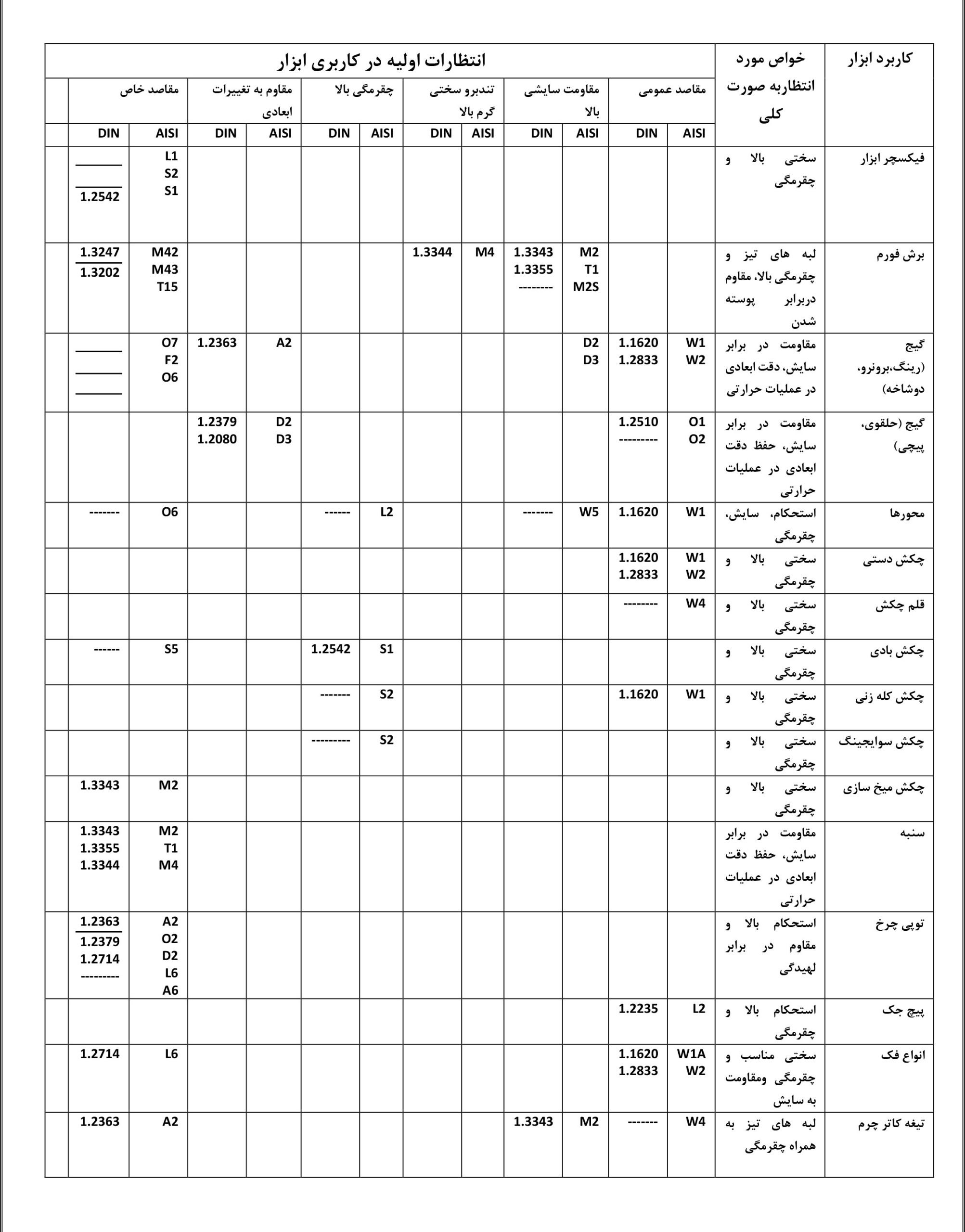

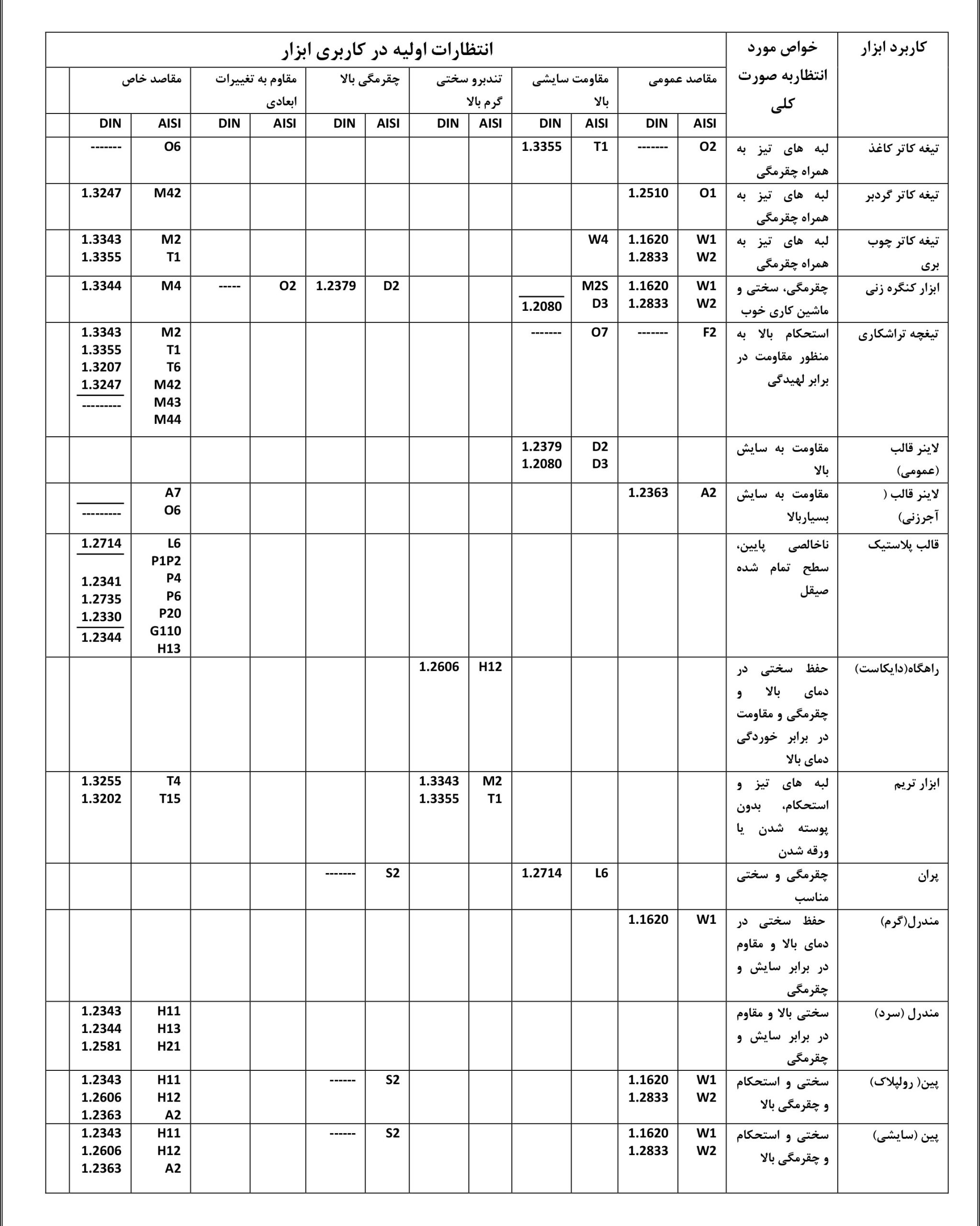

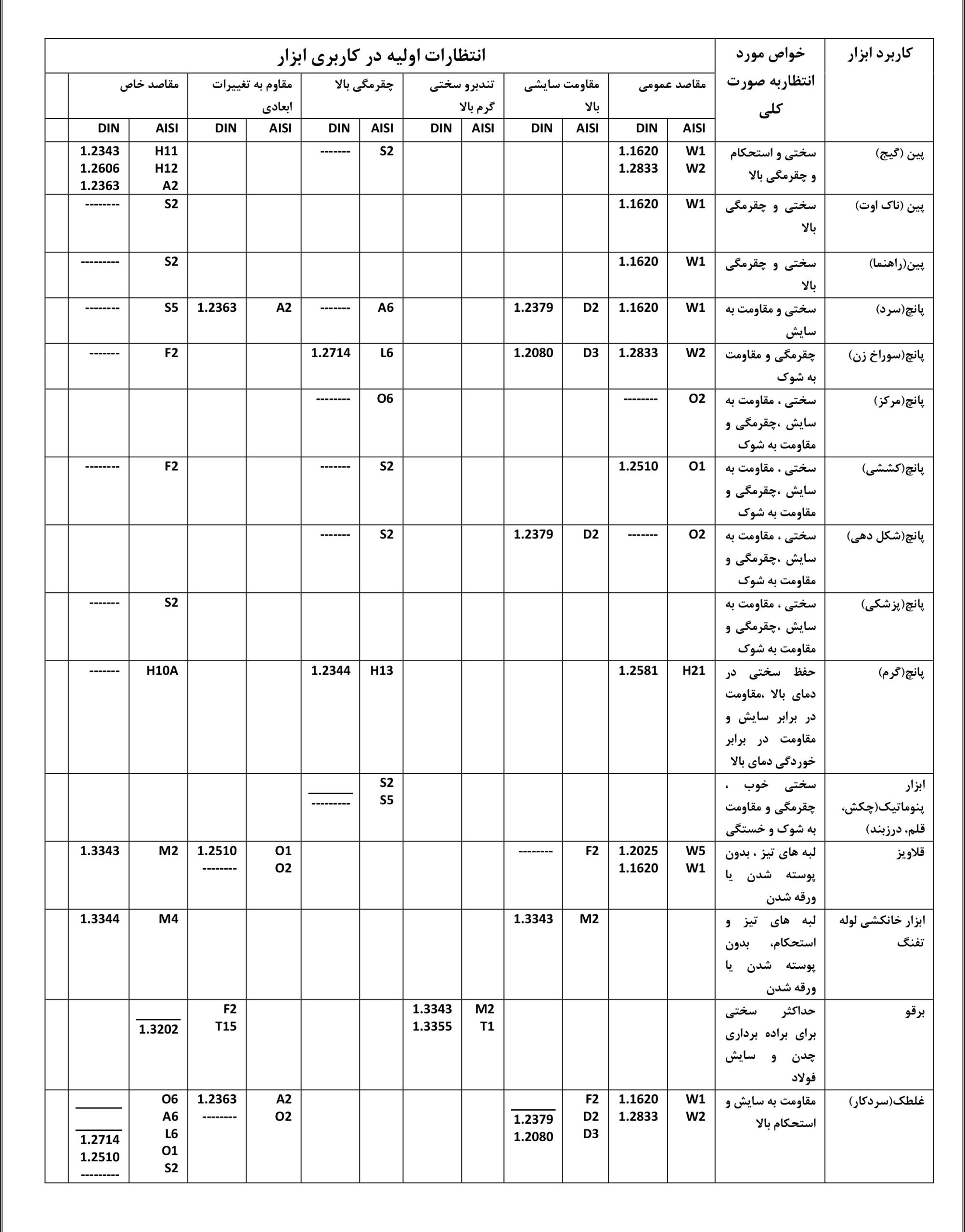

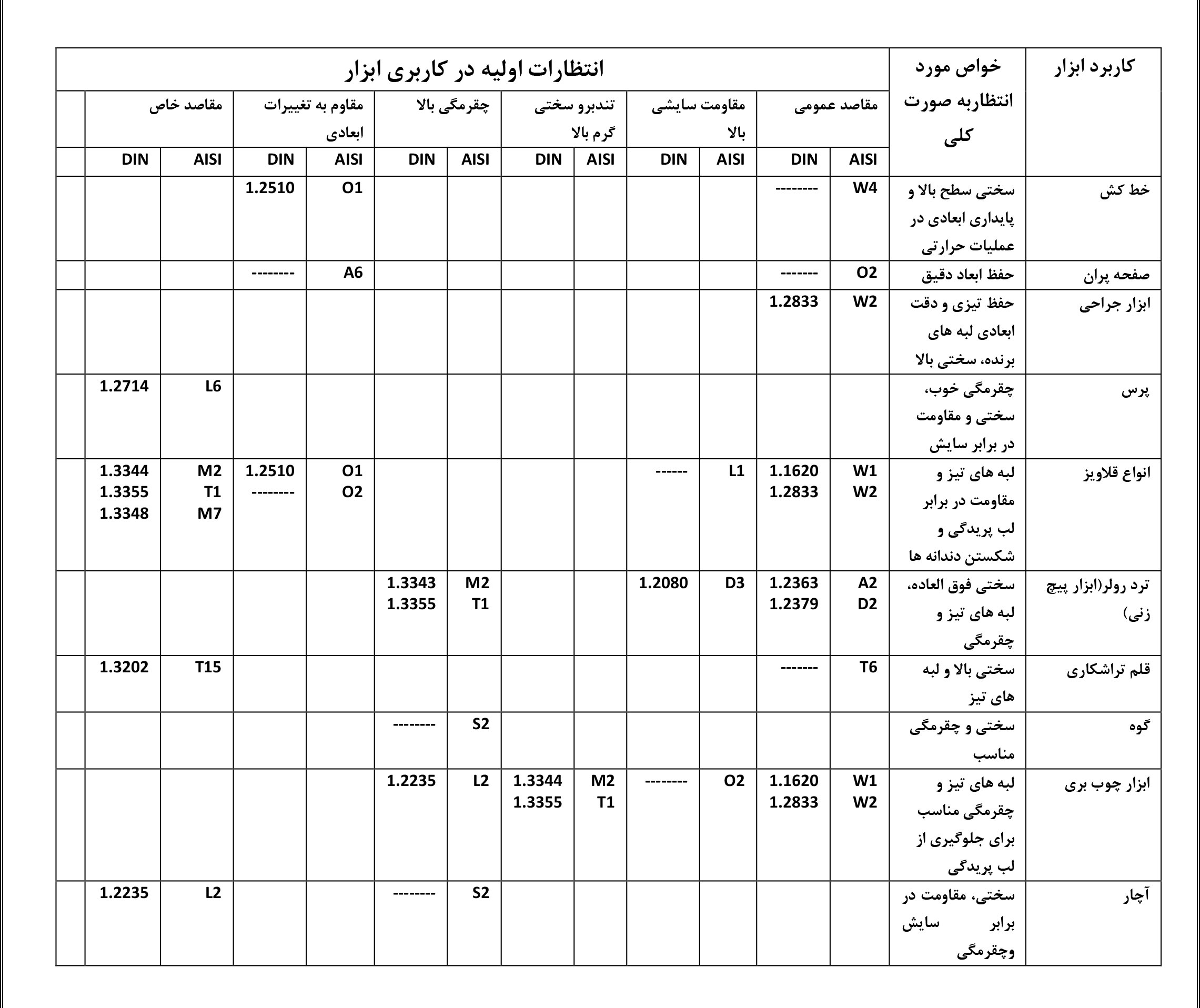

انتخاب فولاد برای ساخت یک قطعه، بستگی مستقیم به کاربرد آن و انتظارات کاربر از خواص قطعه کار دارد. در ذیل لیست فولاد های مناسب برای کاربردهای مشخص در صنعت )به صورت کلی(ارایه شده است.

تبصره : در مورد فولادهای معرفی شده در جدول بالا می بایست به موارد زیر توجه نمود:

- فولاد های معرفی شده بافرض تامین آن از شرکت های معتبر و مطابق استاندارد)از نظر روش تولید، میزان ناخالصی و…..( می باشد.

- جنس های معرفی شده در این متن، پیشنهادی بوده و مسولیت تعیین جنس، با توجه به طراحی و درنظر گرفتن کاربرد دقیق قطعه به عهده طراح آن می باشد.